随着高炉大型化和冶炼技术的强化,铁口受到冲刷和侵蚀越来越严重,这对炮泥提出了更高的要求。一般通过添加非氧化物如氮化硅、氮化硅结合碳化硅和氮化硅铁等来提高铝碳质炮泥的性能,这些非氧化物添加剂具有良好的抗热震性、抗氧化性、耐冲刷性等优点。本实验研究了添加Fe-Si3N4对铝碳质炮泥性能的影响。

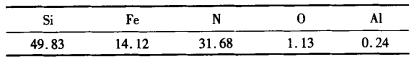

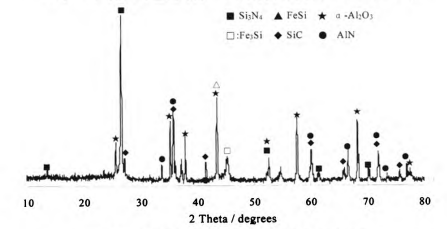

主要采用白刚玉、焦粉为骨料,绢云母、软质粘土和氮化硅铁(化学组成见表1)为细粉,焦油为结合剂。

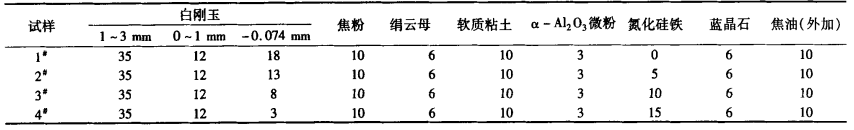

按表2进行配料,先将90%焦油与粗颗粒白刚玉混合,然后加入中颗粒白刚玉,再加细粉,最后再加10%的焦油混匀。将混好的原料在80MPa压力下压制成40mmx40mmx160mm的素坯,自然养护24h后脱模,再110℃x24h烘干。

将素坯分两组,一组在1500℃x3h埋碳热处理,冷却后,利用万能材料试验机测其常温强度性能,真空泵和装煤油密封器皿测显气孔率和体密度,游标卡尺测线变化。另一组在1200℃x3h埋碳热处理,冷却后,将试样加工成圮蜗,在此蜗中加入100g高炉渣,再次在1500℃x3h埋碳热处理,冷却后将试样沿纵向剖开,利用数码相机进行宏观分析及SEM进行微观分析。试验所用炉渣的化学组成见表3。

氮化硅铁在高温下会与试样中的其他组成发生反应,对试样的常温性能产生一定影响。其添加量对试样常温性能影响见表4。

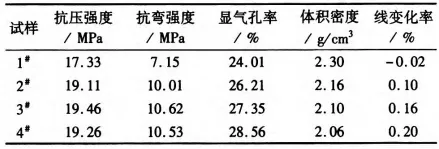

从表4中可以知道,添加了氮化硅铁的试样的强度(耐压强度、抗折强度)均高于未添加的1#试样,根据相关研究,这主要是发生了以下反应:随着氮化硅铁添加量的增加,试样的气孔率增加,这是因为发生了反应(2)和反应(3),生成的气体N2和CO在高温下迁移逸出时使试样的气孔尺寸增加,且随着氮化硅铁添加量的增加,生成的气体量也增加,所以1#~4#试样的气孔率呈上升趋势。

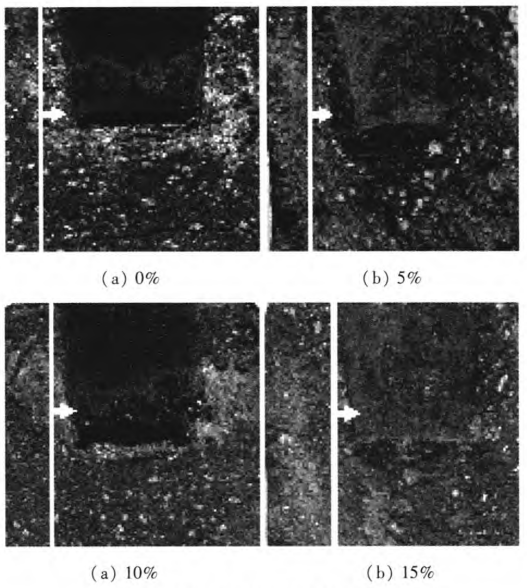

基质中生成了SiC和A1N,且形成了相互交错的组织,强化骨料之间的结合,从而使试样的强度提高。2*、3*试样的强度随着氮化硅铁添加量的增加而增大,其主要原因是随着氮化硅铁添加量的增加,材料中的铁元素分布范围增大,材料的烧结性更好,并且生成的SiC和A1N量也在增加;但当氮化硅铁添加量增加到一定量(15%)后,4#试样强度开始下降,这主要是由于试样气孔率过大,而且过量铁元素的存在也使试样在高温时的液相数量增多,导致试样强度下降。高炉渣放入试样制成的坩埚中,在高温下炉渣熔化并与试样中的组分发生反应,产生低熔点物质,造成熔渣与试样接触面侵蚀。不同氮化硅铁含量侵蚀后试样的剖面如图2所示。

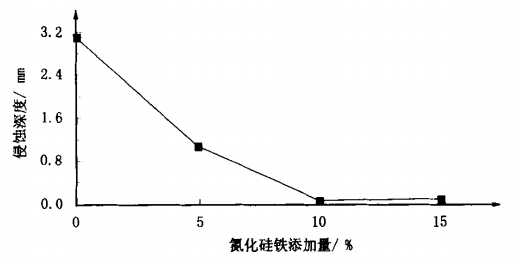

由图2可看出,1#试样的剖面的内侧壁有明显的侵蚀现象,侵蚀部分呈现疏松状,2#试样的侵蚀现象也比较明显,而3#和4#试样的侵蚀程度明显减小,内侧壁光滑,与未被侵蚀部分的分界不明显。所以从表观上看,随着氮化硅铁添加量的增加试样抗渣侵蚀性能增强。分别对试样进行线扫描,渣侵蚀深度是根据线扫描结果Ca元素的变化趋势来确定,氮化硅铁添加量为0~10%时,渣的侵蚀深度逐渐减小;当超过10%后,渣的侵蚀深度略有增大。Fe-Si3N4加入量与侵蚀深度的关系如图3所示。

由图3可看出,氮化硅铁可以改善材料的抗渣侵蚀性能,但其增加到一定量后效果不明显。这是因为氮化硅铁中的氮化硅是强共价键化合物,其具有热导率高、热膨胀系数小、机械强度高、耐磨性及自润滑性好及耐高温等特点,在高温下,氮化硅与渣的润湿角为110°-130°远远大于刚玉耐火材料与渣的润湿角。而且氮化硅铁在一定温度与其他组分发生反应,产生N2和CO,使得材料内部的气孔中充满气体,有效的阻止了熔渣的渗透。但氮化硅铁的加入量超过10%时,由于显气孔率的进一步上升,致使试样强度和抗冲刷性能下降,此外,材料中过多的铁元素会导致试样在高温时产生液相,这些因素都使试样抗侵蚀性能下降;但由于试样中铁元素含量相对较少,故3*和4#试样的抗渣侵蚀性能相差不大。

3)添加适量的氮化硅铁可以显著提高炮泥抗渣侵蚀性;4)试样内加入10%的氮化硅铁即可获得较好的效果。