1.传统耐火原料的合成

合成耐火原料是以两种或两种以上的天然原料或工业原料,经过细磨、均化和高温处理(烧结或熔融)形成预期的矿物相。合成原料可按使用目的人为地控制其化学组成和矿物组成,具有优于天然原料的多种性能。自然界中存在但不具开采价值而又十分重要的耐火原料也可通过人工合成而得到。

合成耐火原料的工艺中配料、均化与高温处理特别重要。合成原料不可避免地有杂质存在,因而其实际成分和性能都低于理论值。为了得到性能良好的合成原料,配料时一般都偏离其理论组成点,如合成堇青石时通常将Al2O3提高到38%以上;合成镁铝尖晶石时,通常将MgO提高到32%以上或将Al2O3提高到77%以上而形成富镁尖晶石或富铝尖晶石。

均化对烧结法合成耐火原料尤其重要。要想得到物相均匀的合成原料,应把所使用的天然原料、工业原料和添加物严格计量,充分混合细磨,使其组分高度均匀的分散。湿法混磨工艺能最大限度地保证合成原料的质量。

物料配料后经高温处理才能形成预期的矿物。常用的有高温烧结法与熔融法(电熔法)。烧结法合成原料实际上是配合料在高温下的反应烧结,它的过程易于控制,常用的烧结设备有倒焰室、梭式室、竖窑、回转窑及隧道窑。电熔法较烧结法工艺过程简化,熔化温度高,合成的原料纯度较高且晶体发育良好,因此某些性能比烧结法好,它是未来十分有发展前途的耐火原料合成方法。

2.高技术耐火原料粉体的合成

现代高技术耐火材料已成为高技术陶瓷的一部分。当物质细到一定程度下,它表现出与传统材料不同的奇异性能。要获得高技术的耐火材料,应该采用高纯、超细,组分均匀和少团聚或软团聚的均一球型粒子活性粉末。同时将这些耐火原料粉体添加到传统的耐火材料中,对其烧结性能,微观结构和使用性能都会产生重要影响。高技术耐火原料粉体的合成以及其对传统耐火材料性能的影响是现在和将来耐火材料领域的研究重点。粉体可细分为粉粒体、微粉体和超微粉体,并可进一步细分。

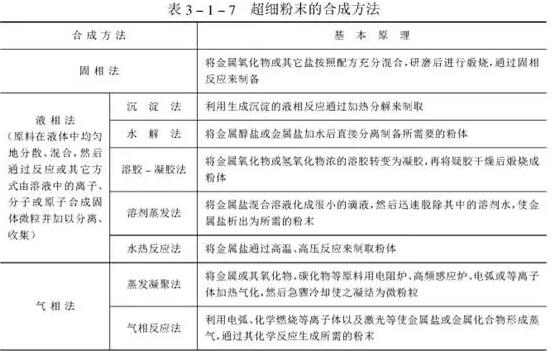

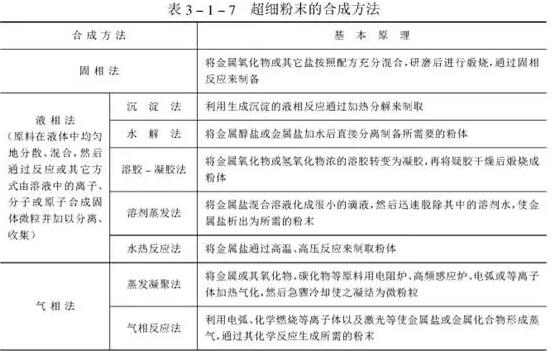

用于制备1μm以下耐火原料超细粉末的方法有固相法、液相法与气相法。其基本原理如表3-1-7所列。固相法工艺简单,在满足产品质量的前提下,采用此法可使成本大大降低,如莫来石微粉的合成,可实现工业化大生产,但达到高纯超细尚有困难。考虑到操作条件和原料来源、生产成本等,液相法是合成高纯超细粉体较理想的方法,尤其是溶胶-凝胶法是室温左右的一系列化学反应,易于实现与控制,原料基本上都是醇盐,纯度较高。该方法具有许多独特的优点,受到国内外普遍重视与应用。气相法的优点是生成粉料不需要进行粉碎,颗粒分散性好,纯度高,特别适合于制备氮化物、碳化物与硼化物。

目前应用较多的耐火原料粉体有SiO2、Si3N4、SiC、ZrO2和Al2O3。Si3N4和SiC高温强度大、抗热冲击,抗氧化,是理想的高温工程材料;加入部分稳定剂(Y2O3,CaO,MgO)后ZrO2材料强度与韧性极高;Al2O3是用量最大的材料,可做为耐磨耐高温的机械部件。

目前应用较多的耐火原料粉体有SiO2、Si3N4、SiC、ZrO2和Al2O3。Si3N4和SiC高温强度大、抗热冲击,抗氧化,是理想的高温工程材料;加入部分稳定剂(Y2O3,CaO,MgO)后ZrO2材料强度与韧性极高;Al2O3是用量最大的材料,可做为耐磨耐高温的机械部件。

耐火原料的质量取决于其性质,它是评价耐火原料的质量标准,也是选择耐火原料的依据。耐火原料的性质一般包括化学矿物组成、物理性质、工艺性质及热学性质等。

合成耐火原料是以两种或两种以上的天然原料或工业原料,经过细磨、均化和高温处理(烧结或熔融)形成预期的矿物相。合成原料可按使用目的人为地控制其化学组成和矿物组成,具有优于天然原料的多种性能。自然界中存在但不具开采价值而又十分重要的耐火原料也可通过人工合成而得到。

合成耐火原料的工艺中配料、均化与高温处理特别重要。合成原料不可避免地有杂质存在,因而其实际成分和性能都低于理论值。为了得到性能良好的合成原料,配料时一般都偏离其理论组成点,如合成堇青石时通常将Al2O3提高到38%以上;合成镁铝尖晶石时,通常将MgO提高到32%以上或将Al2O3提高到77%以上而形成富镁尖晶石或富铝尖晶石。

均化对烧结法合成耐火原料尤其重要。要想得到物相均匀的合成原料,应把所使用的天然原料、工业原料和添加物严格计量,充分混合细磨,使其组分高度均匀的分散。湿法混磨工艺能最大限度地保证合成原料的质量。

物料配料后经高温处理才能形成预期的矿物。常用的有高温烧结法与熔融法(电熔法)。烧结法合成原料实际上是配合料在高温下的反应烧结,它的过程易于控制,常用的烧结设备有倒焰室、梭式室、竖窑、回转窑及隧道窑。电熔法较烧结法工艺过程简化,熔化温度高,合成的原料纯度较高且晶体发育良好,因此某些性能比烧结法好,它是未来十分有发展前途的耐火原料合成方法。

2.高技术耐火原料粉体的合成

现代高技术耐火材料已成为高技术陶瓷的一部分。当物质细到一定程度下,它表现出与传统材料不同的奇异性能。要获得高技术的耐火材料,应该采用高纯、超细,组分均匀和少团聚或软团聚的均一球型粒子活性粉末。同时将这些耐火原料粉体添加到传统的耐火材料中,对其烧结性能,微观结构和使用性能都会产生重要影响。高技术耐火原料粉体的合成以及其对传统耐火材料性能的影响是现在和将来耐火材料领域的研究重点。粉体可细分为粉粒体、微粉体和超微粉体,并可进一步细分。

用于制备1μm以下耐火原料超细粉末的方法有固相法、液相法与气相法。其基本原理如表3-1-7所列。固相法工艺简单,在满足产品质量的前提下,采用此法可使成本大大降低,如莫来石微粉的合成,可实现工业化大生产,但达到高纯超细尚有困难。考虑到操作条件和原料来源、生产成本等,液相法是合成高纯超细粉体较理想的方法,尤其是溶胶-凝胶法是室温左右的一系列化学反应,易于实现与控制,原料基本上都是醇盐,纯度较高。该方法具有许多独特的优点,受到国内外普遍重视与应用。气相法的优点是生成粉料不需要进行粉碎,颗粒分散性好,纯度高,特别适合于制备氮化物、碳化物与硼化物。

耐火原料的质量取决于其性质,它是评价耐火原料的质量标准,也是选择耐火原料的依据。耐火原料的性质一般包括化学矿物组成、物理性质、工艺性质及热学性质等。

上一篇:GB/T 3994-2013 粘土质隔热耐火 下一篇:高炉喷补技术及用耐火材料

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂