1 筑炉前应具备的条件

1.1 焦炉基础平台和抵抗墙经验收合格,土建筑炉办理工序交接。

1.2 设计交底,图纸会审和施工方案编制等工作完成。

1.3 砌筑大棚搭设、施工机具安装完毕。

1.4 炉子纵横中心线基准点测设完毕,并已固定好。

1.5 斜烟道以下部位的耐火材料已全部到位,且已完成其分造量尺工作;蓄热室、斜道的预砌筑完成。

2 主要施工方法

2.1 材料运输

① 耐火材料炉下水平运输,采用双轮胶胎板车。

② 耐火材料的垂直运输,采用在焦炉机侧,搭设一条3m宽炉通长运输道,其中设置一台2T 卷扬升降机。

③ 炉上水平运输采用人力搬运。

2.2 泥浆的搅拌和运输

在焦炉火棚的机侧搭设一搅拌站,采用集中机械搅拌,拌制好的泥浆装入手推胶轮翻斗车,翻斗车由提升机提升至炉侧运输道上,倒入摆放在运输道上的铁制大龙盆内,然后由普工用泥桶挑运至各砌筑一点。

2.3 焦炉大棚和砌筑脚手架

① 焦炉大棚采用钢管脚手架搭设,大棚四周采用竹席加彩条布围护,棚顶采用竹柃条、木椽条、竹席、油毡加彩条布构成轻型防水层。

② 炉头砌砖利用大棚两侧运输道改搭砌砖架;蓄热室和炭化室砌筑分别采用h=1m,h=2m木架凳上铺竹脚手架。

2.4 耐火砖加工

硅质及粘土质耐火砖主要采用机械加工,炉端、炉底和炉顶的红砖采用传统瓦刀加工,断热砖采用工具式切割机或手锯加工。

2.5 炉体中线、标高的测设与控制

①在焦炉基础底板施工完毕后,用经纬仪将设置在两端抵抗墙顶和两侧烟道顶的焦炉纵横中心线引测投放在两端抵抗墙的内墙面和基础廊板两侧反梁的顶面。当直立标杆和水平标板安装固定好后,用经纬仪将炉横向中心引投在水平标板上,用水平仪将标高基准点引投至直立标杆上。

② 炉纵向中心的控制采用在两抵抗墙顶拉钢丝用经纬仪校正,固定后作为砌炉的纵向控制基准线。同样在机、焦两侧各拉一钢丝作为控制炉头正面线的基准。

③ 水平标板是控制炉子横向中心的重要手段之一,为此,在焦炉两侧分别在炉底顶面,斜道顶面,炭化室顶和炉顶面设置四道通长水平标板。用以控制炉子各部位砌体的横向中心。

④ 直立标杆是用以控制炉室各部位标高和层高的主要措施,该炉在每一燃烧室炉头设置一根(机、焦侧各一)为方便施工,直立标杆分两次设置。

2.6 砌筑与进料工序间的配合

1、焦炉砌筑采取一道墙砌砖,一道墙上堆砖(砖堆码在木制上砖板上)的交叉流水作业方式。

2、焦炉施工分白、晚二班作业,白班为砌筑作业,晚班为进料作业。

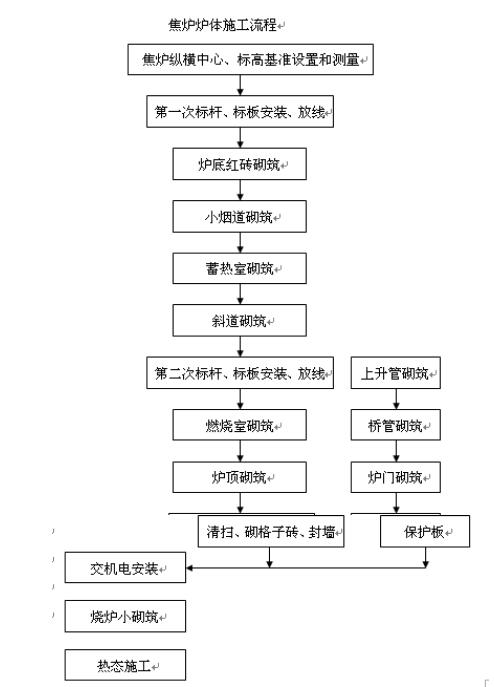

2.7 焦炉炉体施工流程(见下页)

2.8 各分段工程砌筑方法

2.8.1预砌筑

一预砌筑的目的

为了保证焦炉的砌筑质量,在正式砌筑焦炉之前,应对各部位进行预砌筑。避免因设计及砖的公差问题而造成返工,对蓄热室、斜道、炭化室的有代表性的砖层和炉顶的复杂部位进行预砌筑,砌筑部位要具有代表性。

(1)检验设计是否合理及其正确性。

(2)找出砖的公差及材料本身的材质是否有问题并提出解决办法。

(3)选择更佳的施工方式和施工顺序。

(4)确定加工砖的尺寸和位置,充分考虑加工砖的合理性及可行性。

(5)检验砖缝、膨胀缝的位置尺寸是否在允许范围内,并了解是否根据材料的公差而可调,并提供可调的方法和依据。

(6)选择清扫保护的方法及措施。

(7)检验泥浆的施工性能。

二预砌筑的场地

要求由甲方提供一块长20m,宽10m,标高偏差不大于5mm的混凝土地坪或红砖抹灰找平地坪,其场地必须防雨。

三预砌筑的部位

预砌筑必须全面反映焦炉的结构特点,各部位预砌筑必须反映该部位的整体结构。

2.8.2炉体砌筑

(一)泥浆搅拌

1.焦炉砌筑应采用成品火泥,配合比实验确定,经过有关单位同意后方可使用。

2.砌筑灰浆必须搅拌均匀,有结块的火泥在搅拌前用2mm的筛子过筛。

3.已经调制好的泥浆在使用过程中,不能任意加水和其他添加剂。

4.有水玻璃及水泥的泥浆,应在使用前一小时内调制。泥浆结块后禁止使用。

5.机械、工具盛放不同泥浆时,不得混用。

(二)材料运输

1.夜间上砖时,设专人指挥,按上砖小票,把砖运至指定的位置,运输中,要有良好的防护装置。

2.砖上炉后,应整齐、平稳、合理的堆放在保护板上。严禁直接摆在砖墙上。以防损坏砌体。

3.堆放好的砖经专人检查验收后,把尚缺的砖号、数量写在上砖小票上,以备白天找零补差。

4.严禁穿带有铁钉的皮鞋上炉作业。

5.白天上灰补砖,设专人统一指挥,合理安排先后次序,穿插进行,以免影响正常砌筑。

(三)中心线、标高的测设与检查

1.砌砖开始前,应在水平标板上,刻画炭化室中心线及各墙的宽度线。在垂直线杆上,刻画各砖层的标高线。

2.垂直标杆每隔两个炭化室安设一个,垂直标杆与水平板共2 层。第一层在基础平台滑动层的水平面上,第二层在燃烧室保护板底座砖面上。

3.标板与标杆的接点严密牢固,使用过程中,经常检查校正。

4.划线定位应使用精密的经纬仪,水平仪,校正过的钢卷尺准确的进行,并在砌筑过程中经常检查。

5.砌砖过程中,下列部位应编制标高平面图。

⑴基础平台表面滑动层下表面。

⑵蓄热室墙顶面。

⑶炭化室底。

⑷炭化室顶。

⑸炉顶表面层。

6.标高平面图上测量点的布置:沿炭化室或燃烧室中心线在机焦距炉头400-500mm 处各一点,机中、焦中各一点,共五点组成,各点应注明与设计标高的差值。

(四)砌砖的一般规定

1.为避免基础受力不均,焦炉应均衡砌筑,其相邻墙的高度差不得超过1.2m,全炉最高与最低点的高度差不得超过2.4m。

2.砌筑炉体各部位第一层以前,应根据设计所规定的砖号、砖数和砖的位置进行干排验缝。

3.砌筑时应先砌炉头,后砌炉墙,悬挂准线进行。

4.焦炉砌筑必须在+5℃的温度以上方可施工。

5.不得在砌体上砍凿砖,砖的加工面不宜朝向工作面和膨胀缝面。

6.砌筑时,应注意清扫砖的接触面,并可用水稍微湿润后再进行砌筑,必须留槎时,应留成斜茬。

砌筑焦炉采用双面打灰挤浆法,对无法用挤浆法砌筑的砖,必须加强勾缝工作。

所有外露的砖缝,应严密并勾缝,各部位隐蔽砖缝的填缝及勾缝应逐层进行,当天的缝当天勾,勾完的砖缝应表面光滑、严密。

构成膨胀缝的砌体表面应平直,除填充物不应有其他杂物,6mm以下的胀缝填充马粪纸,6mm以上的胀缝填充发泡苯乙烯泡沫板,填充物应预先加工好。

两膨胀缝之间的滑动缝应按规定的宽度预先加工好,铺设时,应把整个滑动缝全部盖上。

露在炉体正面的膨胀缝应用石棉绳填紧,填充深度15-20mm。砌砖时,只准用木棰(或胶棰)校正刚砌的砖层,如有其他问题,必须经有关单位研究,酌情处理。

(五)蓄热室砌筑

1.滑动层的铺设

(1)在铺设炉底滑动层以前,必须完成基础平台、红砖上表面的测放、修整工作。

(2)河沙、滑动层应在砌砖时随砌随铺,禁止大面积预先铺设。

(3)铺设时,先铺一层河沙,后铺一层石油沥青油纸,再打灰砌筑。应防止泥浆掉入滑动缝内。

2 .蓄热室墙砌筑

(1)所有标板、线杆的划线及正面线悬挂工作,经过检查合格后方可砌筑。

(2)砌筑时,先砌筑有线杆的炉头,然后挂线砌筑其他炉头。为防止炉头移动,应一次砌筑几层。留成阶梯式茬子,墙身应按炉头双侧挂线接茬砌筑。

(3)砌好的炉头,应严防碰撞,每班前应按正面线和中心线详细复查炉头的位置是否移动。

(4)在砌墙时,应随时检查墙面的平整度,墙顶标高和相邻墙的标高差。

(5)砌煤气管砖时,应按垂直标杆上的砖层线,先砌两侧炉头部位的第一块管砖,然后挂线,经串线检查后,以此为准线砌筑。

(6)每砌一块管砖,就应用专业工具自下而上将多余灰浆提出,每天砌筑完后,设专人自上而下将多余灰浆透入地下室,清扫干净管砖孔。砌蓄热室墙时,不准扭动煤气管砖。墙和煤气管砖的灰缝要严密饱满。

3.小烟道衬砖、箅子砖和格子砖的砌放

(1)中心隔墙在蓄热室墙砌满一步架高度后进行。砌筑时,应注意膨胀缝和滑动缝的铺设。

(2)小烟道衬砖应从中心隔墙向两侧砌筑,木支撑支设,防止衬砖的弯斜和扭曲。

(3)篦子砖的砌筑,应随即清除砖下挤出的泥浆。同时,拆除木支撑。

(4)篦子砖砌筑前,应干排验缝,按设计要求,准确排列砖的位置。

(5)装放格子砖前,应在蓄热室墙上划出靠中心隔墙及封墙之间的控制线。

(6)蓄热室内吹风清扫后,铺第一层格子砖,格子砖应位置准确、稳固、退台砌放。

(7)各别格子砖放置不平稳时,可用马粪纸垫平。

(8)每个蓄热室放完格子砖经检查合格后,随即砌筑封墙。

(六)斜道砌筑

1.斜道砌筑前,应放出各斜道口的位置并将其精确的划在蓄热室墙的砖面上。

2.斜道的位置应砌筑准确,分层砌筑,逐层清扫勾缝,经检验合格后,才允许砌筑上一层。

3.斜道口的内表面应保持平整,至多每砌两层检查各口的中心距离,断面尺寸是否准确。

4.斜道各层的标高应平整一致,膨胀缝及滑动缝的铺设位置准确,整齐清洁。

5.斜道的煤气管砖,砌筑清扫与蓄热室管砖砌筑的方法相同。

6.斜道炉头中心线应每两层按燃烧室中心线找正一次。

(七)燃烧室砌筑

1.斜道顶(炭化室底)检验合格,标杆及标板上的位置刻画好后,依次开始砌筑。

2.开始砌筑时,干排验缝,头层砖上下随线,打好基础,准确砌筑。

3.燃烧室砌筑以炉头为标准挂准线,各砖层下随砖棱,上随准线进行砌筑。

4.燃烧室下循环孔砌完后,应随即进行管砖口的封闭,然后覆盖保护立火道。

5.燃烧室炉头高铝砖为直缝结构,为砌筑成一整体,每隔四层,用麻丝连接加固。

6.燃烧室砌筑倒架及换砖处,容易出现扭曲及错台,应特别注意此部位的施工。炭化室墙面上下层间,不允许有错台。

7.砌筑时应挂准线,逐层串线,保持墙面平滑,不得产生与推焦逆向的错台。个别非逆向错台不得大于1mm。

8.墙的平整度、灰浆饱满度、垂直度及相邻墙的标高差,应随时检查,随即纠正。

9.立火道及看火孔内侧的砖缝,应在每天下班前全部勾完。

10.上循环孔砌筑完,燃烧室过顶前,彻底清扫立火道内壁,取出保护板及大块杂物。

11.燃烧室过顶砖应随砌随即清除下部挤出的泥浆。

12.看火孔的位置及孔径(断面尺寸)应常用标板校正。

13.炭化室封顶前,进行全墙面的测量检查工作并做好记录。

14.炉端墙的30mm膨胀缝,应预放两根钢丝绳,清扫胀缝用。

(八)炉顶砌筑

1.炭化室过顶砖砌筑前,应先将各装煤孔及上升孔的中心线和宽度位置划在燃烧室墙面上。

2.过顶砖应先按设计位置倒放在炭化室顶上,有横断裂纹不得使用。砌筑时,大头朝下,当因砖的宽度过大砌不下时,可在每两个装煤孔之间反砌2-3 块。

3.顶盖以上的装煤孔,上升管孔座及看火孔等必须各作为一个砌砖段,一次砌筑到顶。

4.砌筑看火孔时,严防砖及大杂物掉入立火道内。

5.砌筑拉条沟时应同时将上升管砖及装煤孔两侧拉条用的铁套同时砌入。

6.装煤车轨道下的粘土砖墙应按设计位置正确砌筑并一次砌筑到位。

7.炉顶大坑中,砌体应逐块整齐砌筑,灰浆可适当利用部分废火泥。但砌筑时,灰浆要饱满,不得用灌浆的方法砌筑红砖和隔热砖。炉顶缸砖砌筑应密实平整,认真勾缝。

8.干燥孔的塞子砖应预先检查,使其适合于烘炉孔,且有2-3mm 的间隙。

9.看火孔吹风清扫完,在甲方及设计单位的配合下,安放调节砖,调节砖的位置应按要求放置准确无误。

(九)烘炉前后的工作

1.烘炉前炉体吹风清扫干净,发现缺陷及时修补。

2.下列部位砌体的砖缝,应在砌完炉体后进行全面检查,对有缺陷的灰缝进行二次勾缝。

(1)炭化室墙面和地面。

(2)燃烧室炉头。

(3)沿炉体机、焦侧外露部分。

(4)装煤孔、上升管孔机看火孔内壁砖缝。

(5)斜道正面。

(6)斜道口内用手可以勾到的砖缝。

(7)蓄热室和小烟道的炉头正面。

3.勾缝采用原浆勾缝,可先用水湿润后勾成平缝。勾缝要达到灰缝表面光滑、平整和坚实。

4.炉门框和保护板的上部缝隙应设防水装置。

5.火床、临时缝墙与固体烘炉小灶全部施工完毕。

6.各部位的密封精整全部完成。

7.正面外露胀缝应用石棉绳封闭好。

8.炉端墙的胀缝清扫干净后,外表塞石棉绳。深度为15-20mm,外用耐火泥浆密封。

9.火床底部用沙干铺,铺设应均匀平整,厚度一致。

10.砌筑工作大棚,在烘炉温度达300℃时拆除。

11.同一炭化室的机焦干燥床和临时封墙不得同时拆除。

12.保护板和炉头的灌浆孔工作分三段进行,每段间隔时不得少于4小时。