为了研究M-S-H结合刚玉质浇注料在烘烤过程中的弹性模量变化规律,针对不同试验条件下的浇注料试样在室温至500℃加热过程中的弹性模量变化进行试验检测,研究分析浇注料烘烤行为,包括物相变化、组织结构变化和内部应力变化等和弹性模量的相关性。本研究结论如下:(1)生坯试样在烘烤过程中随温度的升高弹性模量逐渐增大,110℃干燥48 h试样弹性模量没有明显变化。(2)生坯试样加热过程中弹性模量变化随升温速度的增大出现比较明显的滞后现象,110℃干燥48 h试样的弹性模量变化规律没有出现明显差异。(3)生坯试样在加热过程中的弹性模量变化随着试样尺寸的增大存在明显的滞后现象。(4)应力的存在对弹性模量变化有一定的影响。烘烤是耐火预制件生产过程中的一个重要工序,在此过程中,主要发生浇注料的脱水,即自由水和大部分结合水的排出。在M-S-H结合体系浇注料中MgO-SiO2-H2O体系是水合结合与凝聚结合的复合结合。它是由SiO2-H2O体系发展而来的,利用MgO优良的高温性能及其能与Al2O3或SiO2等形成高温物相,改善制品的高温性能。在MgO-SiO2-H2O体系中,SiO2微粉遇水后在其表面形成羟基,即Si-OH键,经养护干燥后,形成硅氧烷网络结构。同时其表面的大量未键合的O2-被吸附于MgO颗粒表面的Mg2+离子上而形成镁氧硅链。MgO-SiO2-H2O由于形成溶胶,降低了坯体中自由水的含量。在常温下MgO-SiO2-H2O体系的水化产物主要是某种非晶态类似滑石的硅酸镁类水合物和Mg(OH)2。在MgO-SiO2-H2O水化前期主要生成Mg(OH)2与硅溶胶,而后SiO2二次水化并与Mg(OH)2反应生成硅酸镁的量逐渐增多,最终通过镁硅氧链把样品骨料颗粒包覆链接起来。水化硅酸镁和Mg(OH)2为坯体低温强度的主要来源。力学性能参数弹性模量与浇注料的结构、应力、组成等密切相关,预制件烘烤状态的变化必将引起弹性模量的变化。本文以MgO-SiO2-H2O结合刚玉质浇注料为研究对象,针对不同试验条件下的浇注料试样在室温至500℃的加热过程中的弹性模量变化进行试验探索,分析烘烤过程中的弹性模量变化规律,研究MgO-SiO2-H2O结合刚玉质浇注料烘烤过程中内部状态变化,包括物相变化、组织结构变化和内部应力变化等与其弹性模量变化的相关性。

1 实验内容

1.1 试验原料

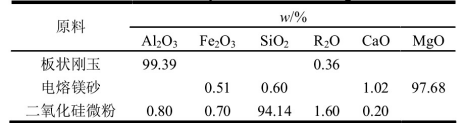

表1 主要原料的化学组成

表1 主要原料的化学组成

试验原料主要有:板状刚玉(8~0 mm、200目、325目),320目电熔镁砂,二氧化硅微粉等。主要原料的化学组成见表1。试样的设计配比(w)为:板状刚玉颗粒(8~5、5~3、3~1、≤1)65%,板状刚玉粉(≤0.043 mm)24%,二氧化硅微粉3%,320目电熔镁砂8%,外加适量添加剂。

1.2 试样制备

将原料按配比称量配料,将配制好的原料放入搅拌锅中混合,加入质量分数为5%的水搅拌均匀,振动成型制得所需尺寸的试样,自然养护24 h后脱模。一部分脱模后的生坯试样直接进行弹性模量测试,另一部分试样放入干燥箱中于110℃干燥后再进行弹性模量测试,再将部分干燥后的试样经500℃热处理3 h后再次进行弹性模量测试。

1.3 实验方案

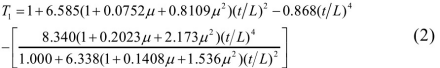

使用HEMT-16P型全自动高温弹性模量测试仪,采用弯曲共振法检测上述试样在室温~500℃不同加热过程中的弹性模量变化。试验中采用的高温弹性模量的计算公式如式(1)和(2)所示:

式中:E为试样的弹性模量,Pa;m为试样的质量,g;ff为测量出的试样共振频率,Hz;L为试样的长度,mm;b为试样的宽度,mm;t为试样的厚度,mm;T1为对试样长径比不符合理想模型所给出的修正系数;μ为材料的泊松比。由计算公式可知弹性模量与质量、频率都有关系,但生坯的加热过程中涉及到质量的变化,所以质量不是一个定值。试验中考虑过用同批样条的热天秤试验对质量进行实时测量,但是同批样条之间也存在差异,所得质量没有很高的参考价值。而生坯质量在加热过程中的减少量相对来说比较小,也可以忽略不计,假定质量为一定值时要测量的弹性模量值为频率的函数,所以影响弹性模量的变量就只有频率值,用频率来衡量更为简单方便。本试验均采用频率变化来表征弹性模量的变化规律。

2 结果与讨论

2.1 物性变化对弹性模量的影响

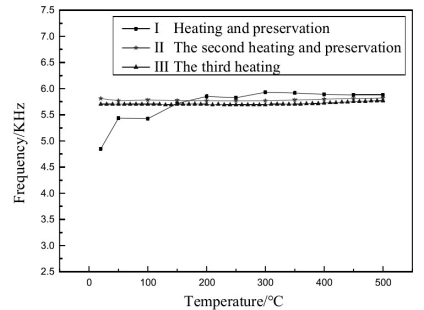

对160 mm×40 mm×40 mm生坯试样以5℃/min加热、二次加热和三次连续加热的试验结果如图1所示。

图1 生坯试样5℃/min加热过程中的频率变化

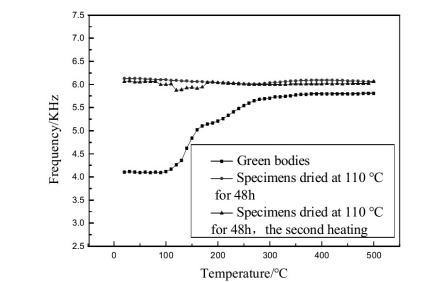

对MgO-SiO2-H2O结合体系生坯试样的升温制度:生坯试样以5℃/min加热,每隔50℃保温足够长的时间,直至设定温度下的频率值趋于稳定则保温结束,同时记录保温结束时的频率值,其中50℃保温60 min,100~300℃各保温90 min,350~500℃各保温60 min。图1中的曲线Ⅰ表明:生坯试样的频率随温度的升高出现逐渐增加至趋于一稳定值的趋势。在300℃之前是频率快速增加的阶段,300℃以后频率值有略微的降低,直至基本趋于一稳定值,没有出现频率的快速降低的温度段。生坯试样在加热过程中,随着温度的升高,自由水逐渐排出,从而促进了MgO-SiO2-H2O体系的凝胶化进程,凝胶结构更加紧密,试样的弹性模量增大,频率不断升高。在MgO-SiO2-H2O体系的水化产物中会有少量非晶态的类似滑石的硅酸镁类水合物和Mg(OH)2存在,且硅酸镁类水合物包裹在镁砂颗粒表面。MgO-SiO2-H2O体系浆体的热分析曲线图3中显示这种水化硅酸镁类化合物的分解温度大概在175℃左右,在加热过程中会分解转化为镁橄榄石,且能够彼此连接成网状结构,也提高了试样的频率。氢氧化镁发生脱水反应的温度为340~490℃,在340℃时开始分解并缓慢吸热,到430℃左右达到高峰,至490℃时反应完全,变成氧化镁。所以生坯试样加热过程中,300℃以后频率的轻微降低与氢氧化镁的脱水有一定的关联。对上述试样以5℃/min进行第二次加热,采用同样的升温制度和保温时间,得到的频率曲线如图1中的曲线Ⅱ所示:频率随温度的升高先缓慢减小,但在大概350℃以后却开始出现很缓慢增加趋势。以5℃/min进行第三次连续加热的频率变化情况见图1的曲线Ⅲ,在连续加热不保温的情况下得到的频率随温度的升高也是出现先减小后增大的趋势。在对110℃干燥24 h和110℃干燥48 h的试样进行热重分析试验中得到的热天平曲线几乎完全一致,可以认为MgO-SiO2-H2O结合体系的生坯试样于110℃干燥48 h已经烘透,试样中的自由水已基本排除,只有结合水的存在。为分析自由水、结合水各自对加热过程中的频率影响,对生坯试样以5℃/min连续加热,对110℃干燥48 h的试样以5℃/min连续加热,以及对110℃干燥48 h的试样以5℃/min进行第二次连续加热的频率变化情况见图2所示。生坯试样加热过程中频率是逐渐增加的,110℃干燥48 h的试样在整个加热过程中略微有所降低,对110℃干燥48 h试样的二次加热试验结果显示频率整体上也是有微小的降低趋势。110℃干燥试样和生坯试样的试验结果表明自由水的排出比结合水的排出带来的频率变化更明显,但110℃干燥48 h试样的两次加热试验结果表明结合水的排出似乎没有带来频率变化的很大差异。生坯试样在升温过程中,MgO-SiO2-H2O体系不断凝胶化,结合强度增大,频率也不断地增大。而对于MgO-SiO2-H2O结合体系在110℃干燥48 h后的试样,在MgO颗粒表面上可能会形成少量类似于滑石的硅酸镁类水合物,且硅酸镁类水合物包裹在镁砂颗粒表面。水化硅酸镁的分解温度大概在175℃左右,在加热过程中会分解转化为镁橄榄石,且能够彼此连接成网状结构,从而使试样结构更加密实,试样的频率值会有缓慢的增大现象。而氢氧化镁在340~490℃左右分解脱水使试样频率在350℃开始出现小幅度的降低。

图2 生坯、110℃干燥试样加热过程中的频率变化

2.2 加热速率对弹性模量的影响

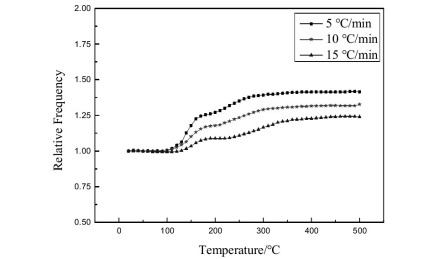

对160 mm×40 mm×40 mm生坯试样分别以5℃/min、10℃/min、15℃/min加热的试验结果如图3所示:

图3 生坯试样以5、10、15℃/min加热过程中的频率变化

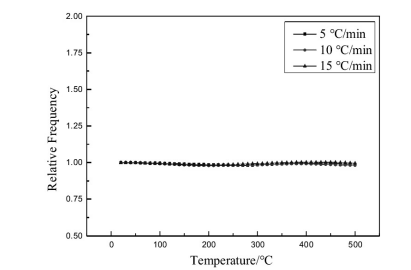

以5℃/min加热的试样频率开始增大时的温度最低,且升温过程中频率的增加幅度最大。而升温速率越快,试样频率开始增大时的温度点越高,频率的变化幅度却越小。随加热速度的增加,频率的变化有明显的滞后现象。升温速度慢的试样的内外温差比升温速度快的试样小,在同一检测温度下,以5℃/min加热的试样内部已经升至水分蒸发排出时的温度时,以10℃/min或15℃/min加热的试样内部温度还很低,所以升温速度更快的试样频率变化更滞后。而在达到同一检测温度点时,加热速度慢的试样需要更长的升温时间,水分有更充分的排除时间,相应的频率增加就越明显。对生坯试样于110℃干燥48 h除去自由水,分别以5℃/min、10℃/min、15℃/min加热的试验结果的如图4所示。110℃干燥48 h的试样的加热过程中,频率虽然有轻微的先降低后增加的趋势,但升温速度也没有对干燥后试样的频率变化带来很明显的差异。

图4 110℃干燥试样以5、10、1 5℃/min加热过程中的频率变化

2.3 试样尺寸对弹性模量的影响

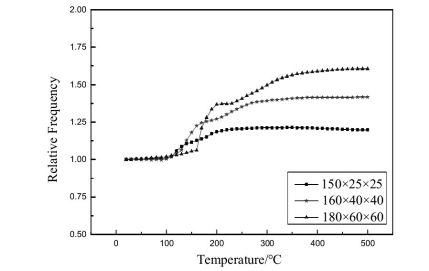

对150 mm×25 mm×25 mm、160 mm×40 mm×40 mm和180 mm×60 mm×60 mm三种不同尺寸的生坯试样以5℃/min的速度进行连续加热,试验结果见图5。

图5 不同尺寸的生坯试样加热过程中的频率变化

图中可以看出180 mm×60 mm×60 mm的大尺寸试样的频率开始增大时的温度最高,频率增大至一稳定值时的温度也最高。随着试样尺寸的增大,频率的变化存在明显的滞后现象。对于大样块而言,温度的传递相对较慢,水的排出需要相对较长的时间,试样的频率增加相对来说需要更大的温度范围,频率增加到最大值的温度则更高。

2.4 应力变化对弹性模量的影响

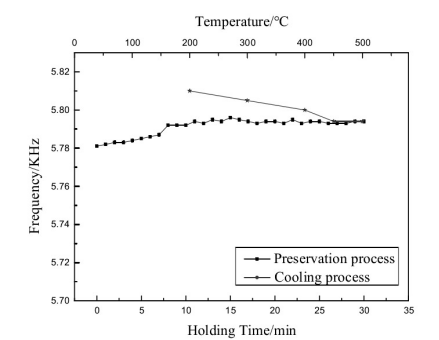

试样在加热过程中产生热应力,为了进一步分析热应力的存在对弹性模量的影响,对经500℃热处理3 h后的160 mm×40 mm×40 mm试样以15℃/min连续加热至500℃时开始保温,在500℃保温过程中的频率变化以及保温结束后的自然冷却过程中的频率变化情况如图6所示。在加热至500℃后的保温过程中,随着保温时间延长,频率均呈现逐渐增长最后趋于一定值的趋势。热应力的分布状态可能是造成这种结果的原因。对比保温结束后的自然冷却过程中的频率增大情况,可以推测出:保温过程中频率出现的增大趋势这是因为试样刚升温至500℃时,试样表面温度高,内部温度低,试样内外温差最大,温差带来的热应力在试样中心部位表现为拉应力,整体表现为受拉伸状态,试样的频率最低;随着保温时间的延长,试样的内外温差逐渐减小,热应力可能使试样的受拉伸程度逐渐减弱,试样的频率则逐渐增大;保温时间足够长的话,试样内外温度基本趋于一致,试样内部的热应力基本上已经消失,试样的频率值也趋于稳定。而冷却过程中,试样表面温度低,内部温度高,试样中心部位表现为压应力,整体表现为受压缩状态,频率的增大也是由热应力导致的。

图6 500℃保温过程和冷却过程中的频率变化

3 结论

通过对MgO-SiO2-H2O结合体系浇注料试样在不同升温制度、不同加热速度、不同试样尺寸等试验条件下的弹性模量变化的试验结果进行研究分析,得到以下结论:(1)MgO-SiO2-H2O结合体系生坯试样在烘烤过程中随温度的升高,弹性模量逐渐增大,主要与MgO-SiO2-H2O体系的凝胶性能有关。而110℃干燥48 h后的试样随温度的升高,弹性模量只有小幅度的变化,主要是由于出现少量的硅酸镁类水化物和氢氧化镁的分解转化引起的。(2)分别以5℃/min、10℃/min、15℃/min的升温速度对MgO-SiO2-H2O结合体系生坯试样的加热过程中,升温速度较大的试样的弹性模量变化出现比较明显的滞后现象,但是110℃干燥48 h试样的弹性模量变化规律没有出现比较明显的差异。(3)150 mm×25 mm×25 mm、160 mm×40 mm×40 mm和180 mm×60 mm×60 mm三种不同尺寸的MgO-SiO2-H2O结合体系生坯试样在加热过程中的弹性模量变化随着试样尺寸的增大而存在明显的滞后现象。(4)应力的存在也对MgO-SiO2-H2O结合体系试样的弹性模量变化有一定的影响,但没有水的排出的影响显著。