高炉检修砌筑前应具备下列条件:

(1)炉基耐热混凝土基础经检查验收合格,并符合设计要求。

(2)炉底冷却管和热电偶安装试压合格。

(3)炉壳冷却壁及焊接式冷却板安装合格。

(4)炉口钢圈安装合格。

(5)风口大套(也有包括风口中套的)、渣口水套安装合格。

(6)热电偶和波纹管式冷却板的进场时间能满足砌筑进度的要求..

炉底砌筑前的工作

A 炉底下部冷却管区域不定形耐火材料的施工

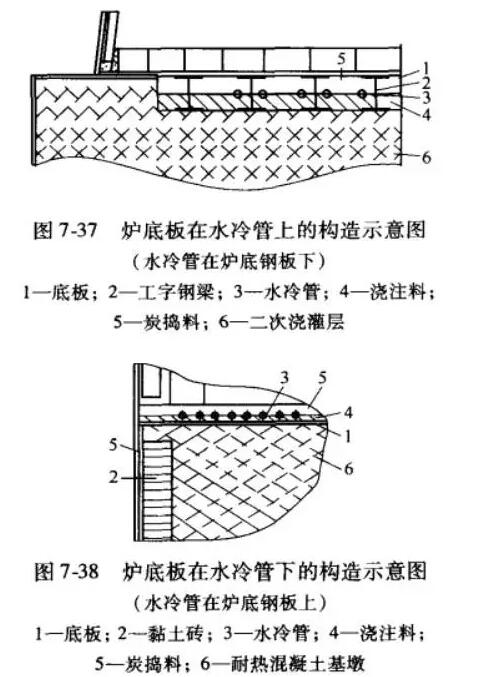

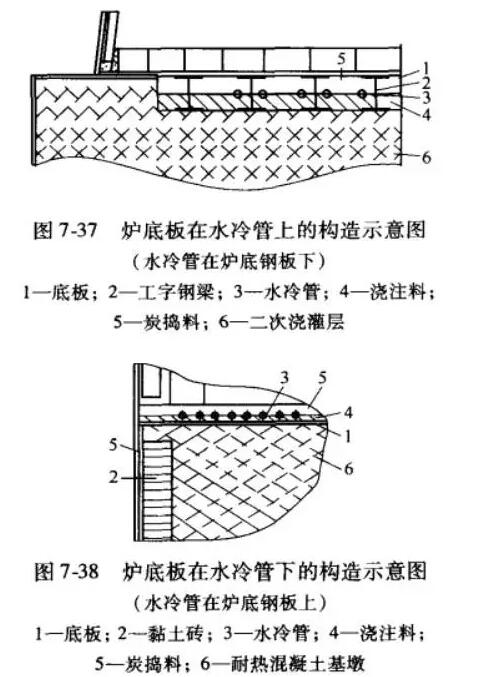

现代高炉内,在炉底部多数设有炉底钢板,与炉壳焊成整体。炉底钢板下(或上)装有冷却装置。为了提高冷却效果,炉底水冷管系埋设在浇注料和炭捣料之间。冷却管中心线以下为浇注料,冷却管中心线以上为炭捣料,如图7-37、图7-38所示。

施工前,先将基础表面清扫干净,除去冷却管表面的浮锈。浇注料采用强制式搅拌机进行搅拌,搅拌方法按有关规定进行。浇注时,应填充密实。浇注沿每列冷却管的中心向两端进行,并使用插入式振动器振捣。每列浇注完毕,在浇注料终凝前将四周溅附在管壁上的残灰擦净,再覆盖草袋,浇水养护。

施工前,先将基础表面清扫干净,除去冷却管表面的浮锈。浇注料采用强制式搅拌机进行搅拌,搅拌方法按有关规定进行。浇注时,应填充密实。浇注沿每列冷却管的中心向两端进行,并使用插入式振动器振捣。每列浇注完毕,在浇注料终凝前将四周溅附在管壁上的残灰擦净,再覆盖草袋,浇水养护。

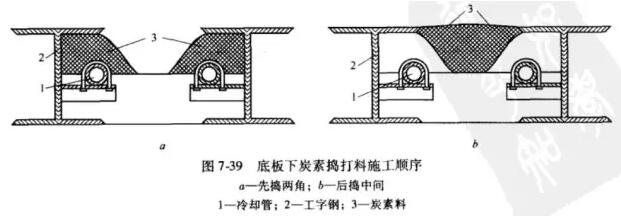

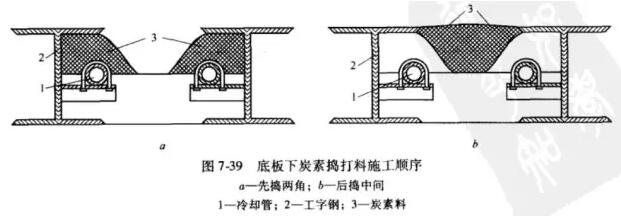

炉底钢板在水冷管之上时,冷却管中心线以上的炭素料拖工,应先将工字钢两侧翼缘板下的炭素料捣打密实,后捣中间的炭素料,见图7-39,采用风动捣锤以一锤压半锤的方式进行捣打,直到捣打密度达到设计规定的要求。捣实后的炭索料应略高于工字钢梁上表面,再用铲平刮刀沿工字钢上翼缘将炭素料铲平。对局部底凹处,应挖去约30mm深,重新铺料捣打密实。

B 冷却壁间隙的填料

B 冷却壁间隙的填料

冷却壁与冷却壁之间、钢砖与钢砖之间的间隙;冷却壁与出铁口框,冷却壁与风口、渣口大套之间的缝隙均应按设计规定填充铁屑填料或炭素科。为减少填充料掉落浪费。填充时应采用小漏斗下料和托板接料。

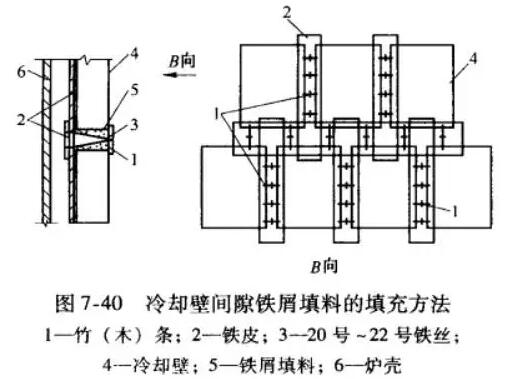

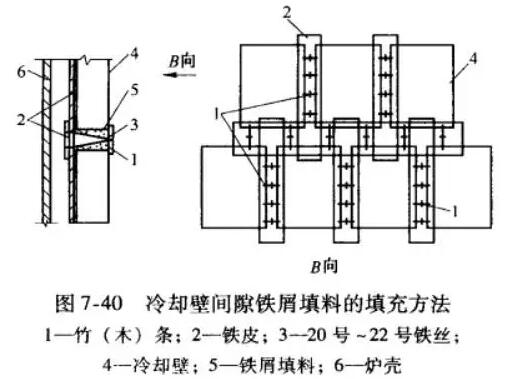

铁屑填料的调制方法是:先将掺合料(精矿粉或熟料粉)与结合剂(高铝水泥)按配比称量后置于铁板上拌匀,再依次加入规定的铁屑和水。加水时,不断搅拌,直至呈面团状即可。每次拌料不宜太多,以半小时用完为限,对已产生初凝、结块的料不得重复使用,为了不使填料外漏,先用宽30~60mm、厚0.5mm的薄铁皮插入冷却壁间隙靠炉壳的一侧,并在铁皮上每隔400~500mm穿以细铁丝,利用细铁丝和小竹(木)条将铁皮固定在冷却壁间隙处,如图7-40所示。

铁屑填料应饱满严密,填充完毕后,铁皮和铁丝留在冷却壁间隙内,不再取出。为了保证填料质量,应严格按配合比拌料,并在施工前制作试块检验。

铁屑填料应饱满严密,填充完毕后,铁皮和铁丝留在冷却壁间隙内,不再取出。为了保证填料质量,应严格按配合比拌料,并在施工前制作试块检验。

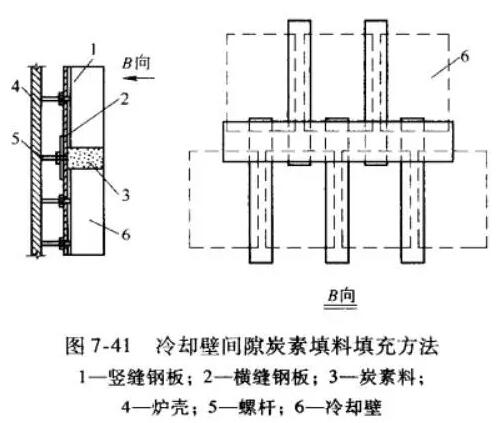

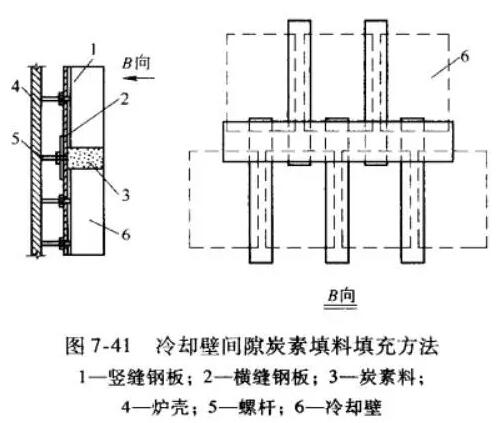

炭素填料应用成品炭素料(冷料),可按图7-41所示的方法进行填充,并采用特制的风动小捣锤(用气铲改制)捣打。为此要求在冷却壁安装的同时,在冷却壁靠炉壳一侧的间隙处安装3mm厚的铁板条,以防止勾缝捣打时填充料漏入冷却壁与炉壳之间的间隙中。

C 炉壳与冷却壁间隙的灌浆

C 炉壳与冷却壁间隙的灌浆

冷却壁间隙填料完毕,接着进行炉壳灌浆(也有在砌砖后或烘炉到一定温度后进行炉壳灌浆的)。灌浆用泥浆牌号及性能指标由设计规定。

炉壳灌浆孔的布置由设计规定,但焊接在炉壳上长度约为150~200mm压浆短管应与压入机的输出管相一致。灌浆作业一般分为两段,风口下沿为第一段,以上为第二段,先灌下段后灌上段。

灌浆前,第一段冷却壁与炉底找平层间的缝隙应按设计规定填充黏土火泥-水泥泥料或与找平层相同材质的炭素捣打料,以免漏浆。

同一水平上的若干个压浆短管一般是1~2个为灌浆孔,其余为泥浆溢流观察孔。灌浆过程中应注意观察,如发现有漏浆现象,即应停止压浆,进行处理。

D 炉底板下压入炭胶

炉底板下压入炭胶前,应把压浆嘴内外及周围炉底板上的灰、浮锈、油污清扫干净,并用压缩空气将压浆嘴内的灰渣吹扫干净,然看逐个进行测量编号。每编一个号即在压浆嘴侧测量出炉底板的初始高度。并作好记录。

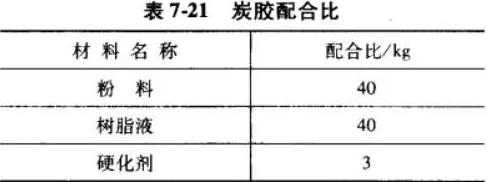

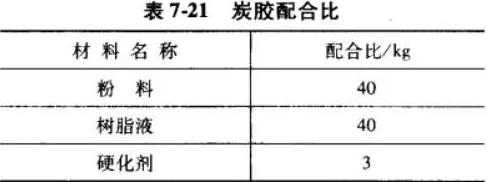

炭胶的成分配比以及施工要点按生产厂家提供的说明书。某厂炉底板下压入炭胶的成分配比见表7-21。调制时,先将树脂液倒入粉料,边加边搅拌约30分钟,最后用喷壶洒硬化剂液,再搅拌2分钟,即可使用。每罐炭胶料搅拌完毕后宜在20分钟内用完。

炭胶的成分配比以及施工要点按生产厂家提供的说明书。某厂炉底板下压入炭胶的成分配比见表7-21。调制时,先将树脂液倒入粉料,边加边搅拌约30分钟,最后用喷壶洒硬化剂液,再搅拌2分钟,即可使用。每罐炭胶料搅拌完毕后宜在20分钟内用完。

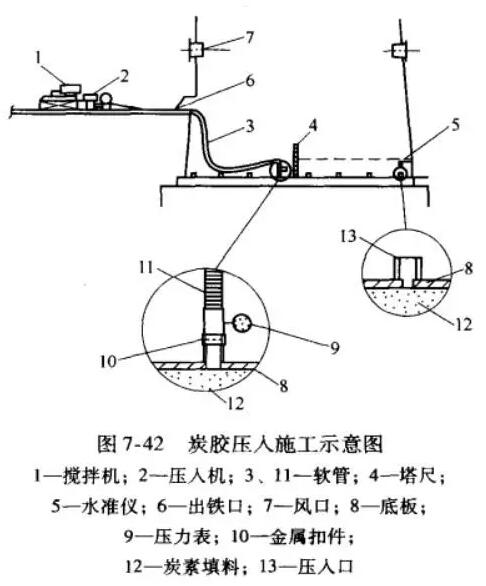

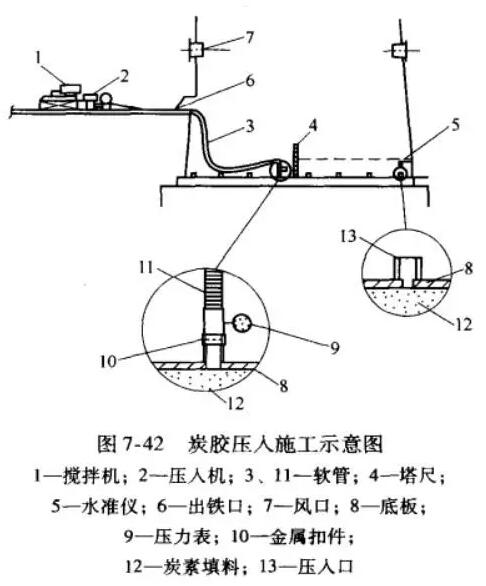

搅拌好的炭胶从压入机流出,经由软管导入炉底板焊好的短管,压入底板内,如图 7-42所示。

在压入过程中用水准仪逐一观察压浆嘴周围炉底板的隆起高度,并用大锤在压浆嘴周围对炉底板进行敲打,促使底板下炭胶顺利流入。当出现下述情况之一时即可停止对该压浆嘴的压入:压浆嘴周围炉底板隆起超过2mm.压入软管的出口压力表读数超过0.6MPa;邻近的压浆嘴往外冒浆。然后拆去压浆管,立即用木塞将压浆嘴塞紧。

在压入过程中用水准仪逐一观察压浆嘴周围炉底板的隆起高度,并用大锤在压浆嘴周围对炉底板进行敲打,促使底板下炭胶顺利流入。当出现下述情况之一时即可停止对该压浆嘴的压入:压浆嘴周围炉底板隆起超过2mm.压入软管的出口压力表读数超过0.6MPa;邻近的压浆嘴往外冒浆。然后拆去压浆管,立即用木塞将压浆嘴塞紧。

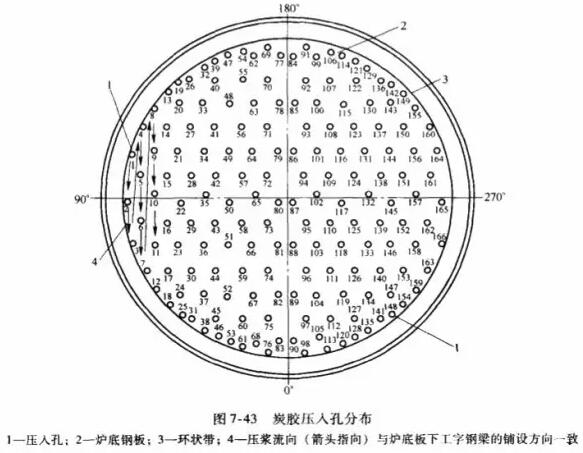

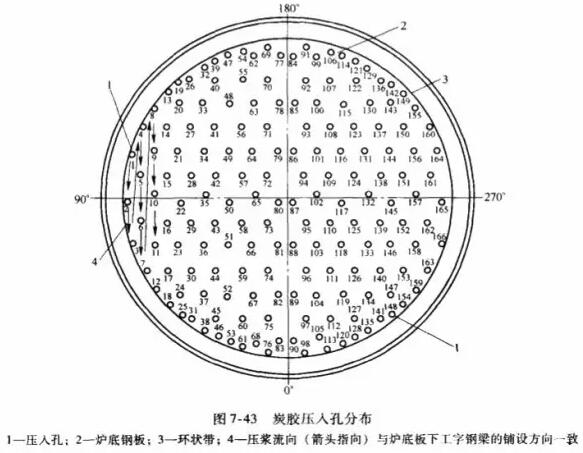

压入必须按编号顺序进行,整个压入过程应连续施工,中途不得停顿,以免炭胶在管道中硬化,如图7-43所示。压入炭胶完毕后,自然养护24小时。待其石化凝固后,便可割除短管,焊上封板。

E 主要控制线的测设

E 主要控制线的测设

砌筑前应校核炉口钢圈中心对炉底底基中心的位移。炉身砌体(包括厚壁炉腰)的中心线,应以炉品钢圈中心为准。炉底找平层的标高 应按以下两种情况 分别测定。

(1)当炉缸风口带不采用组合砖或炉缸不采用环形大炭块砌筑时,应以出铁口中心的标高 为基准,按配层后的炉底砖层累计高度(包括水平缝)与死铁层的厚度,计算出找平层的表面标高。

(1)炉基耐热混凝土基础经检查验收合格,并符合设计要求。

(2)炉底冷却管和热电偶安装试压合格。

(3)炉壳冷却壁及焊接式冷却板安装合格。

(4)炉口钢圈安装合格。

(5)风口大套(也有包括风口中套的)、渣口水套安装合格。

(6)热电偶和波纹管式冷却板的进场时间能满足砌筑进度的要求..

炉底砌筑前的工作

A 炉底下部冷却管区域不定形耐火材料的施工

现代高炉内,在炉底部多数设有炉底钢板,与炉壳焊成整体。炉底钢板下(或上)装有冷却装置。为了提高冷却效果,炉底水冷管系埋设在浇注料和炭捣料之间。冷却管中心线以下为浇注料,冷却管中心线以上为炭捣料,如图7-37、图7-38所示。

炉底钢板在水冷管之上时,冷却管中心线以上的炭素料拖工,应先将工字钢两侧翼缘板下的炭素料捣打密实,后捣中间的炭素料,见图7-39,采用风动捣锤以一锤压半锤的方式进行捣打,直到捣打密度达到设计规定的要求。捣实后的炭索料应略高于工字钢梁上表面,再用铲平刮刀沿工字钢上翼缘将炭素料铲平。对局部底凹处,应挖去约30mm深,重新铺料捣打密实。

冷却壁与冷却壁之间、钢砖与钢砖之间的间隙;冷却壁与出铁口框,冷却壁与风口、渣口大套之间的缝隙均应按设计规定填充铁屑填料或炭素科。为减少填充料掉落浪费。填充时应采用小漏斗下料和托板接料。

铁屑填料的调制方法是:先将掺合料(精矿粉或熟料粉)与结合剂(高铝水泥)按配比称量后置于铁板上拌匀,再依次加入规定的铁屑和水。加水时,不断搅拌,直至呈面团状即可。每次拌料不宜太多,以半小时用完为限,对已产生初凝、结块的料不得重复使用,为了不使填料外漏,先用宽30~60mm、厚0.5mm的薄铁皮插入冷却壁间隙靠炉壳的一侧,并在铁皮上每隔400~500mm穿以细铁丝,利用细铁丝和小竹(木)条将铁皮固定在冷却壁间隙处,如图7-40所示。

炭素填料应用成品炭素料(冷料),可按图7-41所示的方法进行填充,并采用特制的风动小捣锤(用气铲改制)捣打。为此要求在冷却壁安装的同时,在冷却壁靠炉壳一侧的间隙处安装3mm厚的铁板条,以防止勾缝捣打时填充料漏入冷却壁与炉壳之间的间隙中。

冷却壁间隙填料完毕,接着进行炉壳灌浆(也有在砌砖后或烘炉到一定温度后进行炉壳灌浆的)。灌浆用泥浆牌号及性能指标由设计规定。

炉壳灌浆孔的布置由设计规定,但焊接在炉壳上长度约为150~200mm压浆短管应与压入机的输出管相一致。灌浆作业一般分为两段,风口下沿为第一段,以上为第二段,先灌下段后灌上段。

灌浆前,第一段冷却壁与炉底找平层间的缝隙应按设计规定填充黏土火泥-水泥泥料或与找平层相同材质的炭素捣打料,以免漏浆。

同一水平上的若干个压浆短管一般是1~2个为灌浆孔,其余为泥浆溢流观察孔。灌浆过程中应注意观察,如发现有漏浆现象,即应停止压浆,进行处理。

D 炉底板下压入炭胶

炉底板下压入炭胶前,应把压浆嘴内外及周围炉底板上的灰、浮锈、油污清扫干净,并用压缩空气将压浆嘴内的灰渣吹扫干净,然看逐个进行测量编号。每编一个号即在压浆嘴侧测量出炉底板的初始高度。并作好记录。

搅拌好的炭胶从压入机流出,经由软管导入炉底板焊好的短管,压入底板内,如图 7-42所示。

压入必须按编号顺序进行,整个压入过程应连续施工,中途不得停顿,以免炭胶在管道中硬化,如图7-43所示。压入炭胶完毕后,自然养护24小时。待其石化凝固后,便可割除短管,焊上封板。

砌筑前应校核炉口钢圈中心对炉底底基中心的位移。炉身砌体(包括厚壁炉腰)的中心线,应以炉品钢圈中心为准。炉底找平层的标高 应按以下两种情况 分别测定。

(1)当炉缸风口带不采用组合砖或炉缸不采用环形大炭块砌筑时,应以出铁口中心的标高 为基准,按配层后的炉底砖层累计高度(包括水平缝)与死铁层的厚度,计算出找平层的表面标高。

上一篇:玻璃窑池窑中各部位耐火材料的应 下一篇:石化行业用高温耐火材料

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂