出铁场的主出铁沟,其主出铁沟的功能是将铁水从渣中分离。沟中的渣从撇渣器过梁顶部进入出渣沟,铁水从撇渣器过梁底部铁水通道流过,从而实现铁和渣分离。而铁沟料作为出铁沟内衬的耐火材料,其性能的高低直接决定出铁沟的使用寿命,进而决定高炉的生产能力及效率。因此,高炉铁沟料是影响高炉生产的关键耐火材料之一,分析影响铁沟料使用寿命的因素对促进高炉生产稳定顺行有重要的意义。

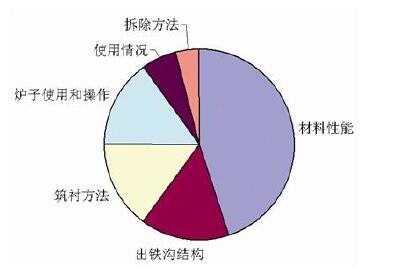

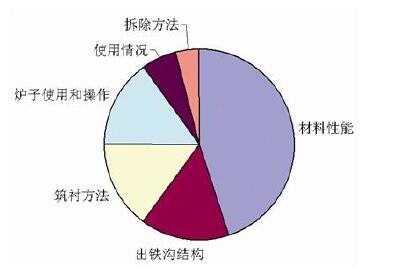

经过数十年来的实践和摸索,铁沟料的损坏除了材料本身性能外,操作管理水平、铁水成分的变化、渣铁量的比值、出铁沟的结构形式、筑衬方法、施工、烘烤、环境温度等都对铁沟的使用寿命和材料消耗有很大的影响,同时现场使用人员也愈加深刻地认识到,除铁沟材料因素外,管理水平的提高也占有越来越大的份量。下图显示了影响出铁沟使用寿命和材料消耗的因素。

原材料对铁沟料寿命的影响

刚玉骨料:刚玉骨料在铁沟料中占40%~60%左右,主要起骨架作用,它的Al2O3 含量高低、硬度、粒径选择及级配等直接影响铁沟料的使用寿命。刚玉骨料要求Al2O3 含量大于95%,耐火度大于1790℃。合理选用刚玉骨料的粒径及严格控制粒度级配是制造优质铁沟料的关键,骨料的临界粒度通常为8mm~15mm,且在配料中大于1mm 的粗颗粒应占有足够的比例,一般应大于60%。同时,要使骨料保持严格的级配就要求骨料必须有较高的硬度和致密性,否则,在生产中骨料粗颗粒已被弄碎,从而影响粒度级配和材料的致密度,增加气孔率,降低了材料的抗侵蚀性能。因此,一般生产铁沟料是使用Al2O3 含量大于95%的刚玉骨料。

碳化硅和碳:碳化硅和碳均是高耐火、高导热、抗侵蚀的优良材料,两者配合更能发挥防氧化及阻止渣向基质渗透的作用。碳化硅还因高硬度而能提高铁沟料的抗冲刷能力,而碳素对提高铁沟料抗热震稳定性有较大的作用。碳化硅主要应以细粉形式加入,但也可能部分以颗粒形式加入,尤其是当碳化硅加入量较多时。碳素材料可选用天然或人造石墨或无定形碳,但必须是低挥发性的。碳化硅的加入量,视高炉容积大小及对材料性能的要求,可以在很大范围内波动,通常在10%~30%范围内,特别是在大中型高炉出铁主沟渣线料和铁线料中的调整,增加碳化硅含量有利于提高铁沟料抗高炉渣的侵蚀,目前多数铁沟料中SiC 含量在15%~25%间浮动。

添加剂:现大中型高炉使用的铁沟料是Al2O3-SiC-C 质超低水泥快干系列浇注料,使用的添加剂主要是高温沥青、微粉复合结合剂。作为添加剂使用的高温沥青,在被结合物料颗粒之间被碳化,形成颗粒间的结合碳,因此产生牢固的碳结合。在高温条件下沥青成分碳化析出石墨碳,从而使铁沟料有较好的高温结构强度。

高炉渣对铁沟料使用寿命的影响

高炉冶炼生产的渣中SiO2 含量较高,它对铁沟料侵蚀较严重,从而影响铁沟料寿命。在渣、铁沟料界面,富SiO2 和CaO 渣和铁沟料中细小氧化铝反应形成的钙长石和钙黄长石(使用温度下呈液相)从耐火材料基质中流失,将基质中的氧化铝耗尽后,渣侵蚀转向大氧化铝颗粒。同时,一旦基质被侵蚀,SiC 颗粒即松动,进而冲进渣中。在渣/铁界面附近,容易发生以下反应:

SiO2+2C=Si+2CO。若渣中SiO2 含量高,反应容易进行,从底部生成的CO 气泡加速了对铁沟料的侵蚀,从而影响铁沟料的使用寿命。出铁沟内衬的严重侵蚀在渣/铁界面处,添加一定量的复合结合剂可提高铁沟料的抗侵蚀性。

不同的施工方式对铁沟料寿命的影响

不同的施工方式对铁沟料寿命的影响

现在大中型高炉出铁沟采用储铁式整体浇注施工,对出铁沟用耐火材料使用性能的要求也越来越高。为了适应现场的使用要求,筑沟用耐材由最初的捣打料逐步发展为低水泥浇注料、自流浇注料、快干浇注料等多种施工形式产品。随着出铁沟料的优化改进,使出铁沟修筑施工更加安全方便。现在大中型高炉出铁沟已普遍使用优质的Al2O3-SiC-C 质超低水泥快干浇注料,具有施工流动性好、侵蚀小、耐冲刷性及热震稳定性较好、产品成本降低、综合效益提高等特点,单沟一次通铁量由最初的5~10 万吨发展为现在的16 万吨以上。

铁沟料在施工维护时应注意出铁沟外壳槽设计,槽内耐材的砌筑安装和铁沟浇注模具的设计。支胎膜前应先将胎膜表面均匀涂抹一层黄油,以便于浇注后脱膜分离,要将胎膜和铁沟钢槽连接焊牢,以免浇注过程中胎膜移动,造成铁沟变形,影响正常出铁。浇注施工采取连续施工,加水量均匀,振捣一致。

浇注料初凝后,即可进行拆模工作,拆模时应先将模具焊接点砸开,再用天车将胎膜拔活、吊出。吊模具时吊车绳应与模具吊点垂直,均匀用力不得生拉硬拽,以免将浇注后的浇注料沟形局部损坏,影响使用。铁沟烘烤时应先小火后大火,掌握烘烤时间和升温曲线,小火烘烤时间越长越好,准备出铁前3 小时~5 小时应用大量木柴加焦炭、煤气加氧烘烤把浇注料表面烧红,烘烤得越彻底,铁沟越耐用。

在维护施工时,应先将铁沟内衬残余渣铁清除干净,出铁沟内衬表面已氧化的耐火材料也应清除干净,再重新浇注铁沟料,这样保证两者更好结合,否则影响铁沟料的使用寿命。

铁沟结构对其寿命的影响

大中型高炉出铁沟分为主铁沟、撇渣器、铁水沟、摆动沟和渣沟。高炉出铁沟内衬最易损毁的部位是主铁沟,特别是距出铁口1m~3m 处的落铁点湍流冲击区和撇渣器过梁底部衬里损坏更快。因此,这些部位要选用强度高、耐磨性好和抗氧化能力强的沟衬材料。

高炉主铁沟可分为储铁式、半储铁式和非储铁式3 种。大中型高炉储铁式主沟因有300mm~700mm 的铁水层,沟底衬里几乎很少损坏,即铁沟料的寿命较长。它与非储铁式主沟和半储铁式主沟相比,具有以下3 种优点:

一是与其他两种形式主沟相比,储铁式主出铁沟的倾斜度低,使铁水在铁沟中停留时间大大延长,有助于渣和铁水更有效地分离,铁水携带的渣最少,因而出铁沟和铁水包所受的渣蚀较轻。

二是由于从高炉出铁口铁水直接冲击的是主铁沟内池中储存的铁水,大大减轻了对铁沟的冲刷,因而铁沟料的使用寿命延长。

三是较低的倾斜度降低了铁水流速度,因而也减弱了铁流对衬里的冲击力,延长了铁沟料的使用寿命。

因此,将中小型高炉出铁沟设计成储铁式铁沟是最可取的,既可能延长出铁沟料使用寿命,又能易于渣铁分离,提高铁水质量。

经过数十年来的实践和摸索,铁沟料的损坏除了材料本身性能外,操作管理水平、铁水成分的变化、渣铁量的比值、出铁沟的结构形式、筑衬方法、施工、烘烤、环境温度等都对铁沟的使用寿命和材料消耗有很大的影响,同时现场使用人员也愈加深刻地认识到,除铁沟材料因素外,管理水平的提高也占有越来越大的份量。下图显示了影响出铁沟使用寿命和材料消耗的因素。

原材料对铁沟料寿命的影响

刚玉骨料:刚玉骨料在铁沟料中占40%~60%左右,主要起骨架作用,它的Al2O3 含量高低、硬度、粒径选择及级配等直接影响铁沟料的使用寿命。刚玉骨料要求Al2O3 含量大于95%,耐火度大于1790℃。合理选用刚玉骨料的粒径及严格控制粒度级配是制造优质铁沟料的关键,骨料的临界粒度通常为8mm~15mm,且在配料中大于1mm 的粗颗粒应占有足够的比例,一般应大于60%。同时,要使骨料保持严格的级配就要求骨料必须有较高的硬度和致密性,否则,在生产中骨料粗颗粒已被弄碎,从而影响粒度级配和材料的致密度,增加气孔率,降低了材料的抗侵蚀性能。因此,一般生产铁沟料是使用Al2O3 含量大于95%的刚玉骨料。

碳化硅和碳:碳化硅和碳均是高耐火、高导热、抗侵蚀的优良材料,两者配合更能发挥防氧化及阻止渣向基质渗透的作用。碳化硅还因高硬度而能提高铁沟料的抗冲刷能力,而碳素对提高铁沟料抗热震稳定性有较大的作用。碳化硅主要应以细粉形式加入,但也可能部分以颗粒形式加入,尤其是当碳化硅加入量较多时。碳素材料可选用天然或人造石墨或无定形碳,但必须是低挥发性的。碳化硅的加入量,视高炉容积大小及对材料性能的要求,可以在很大范围内波动,通常在10%~30%范围内,特别是在大中型高炉出铁主沟渣线料和铁线料中的调整,增加碳化硅含量有利于提高铁沟料抗高炉渣的侵蚀,目前多数铁沟料中SiC 含量在15%~25%间浮动。

添加剂:现大中型高炉使用的铁沟料是Al2O3-SiC-C 质超低水泥快干系列浇注料,使用的添加剂主要是高温沥青、微粉复合结合剂。作为添加剂使用的高温沥青,在被结合物料颗粒之间被碳化,形成颗粒间的结合碳,因此产生牢固的碳结合。在高温条件下沥青成分碳化析出石墨碳,从而使铁沟料有较好的高温结构强度。

高炉渣对铁沟料使用寿命的影响

高炉冶炼生产的渣中SiO2 含量较高,它对铁沟料侵蚀较严重,从而影响铁沟料寿命。在渣、铁沟料界面,富SiO2 和CaO 渣和铁沟料中细小氧化铝反应形成的钙长石和钙黄长石(使用温度下呈液相)从耐火材料基质中流失,将基质中的氧化铝耗尽后,渣侵蚀转向大氧化铝颗粒。同时,一旦基质被侵蚀,SiC 颗粒即松动,进而冲进渣中。在渣/铁界面附近,容易发生以下反应:

SiO2+2C=Si+2CO。若渣中SiO2 含量高,反应容易进行,从底部生成的CO 气泡加速了对铁沟料的侵蚀,从而影响铁沟料的使用寿命。出铁沟内衬的严重侵蚀在渣/铁界面处,添加一定量的复合结合剂可提高铁沟料的抗侵蚀性。

现在大中型高炉出铁沟采用储铁式整体浇注施工,对出铁沟用耐火材料使用性能的要求也越来越高。为了适应现场的使用要求,筑沟用耐材由最初的捣打料逐步发展为低水泥浇注料、自流浇注料、快干浇注料等多种施工形式产品。随着出铁沟料的优化改进,使出铁沟修筑施工更加安全方便。现在大中型高炉出铁沟已普遍使用优质的Al2O3-SiC-C 质超低水泥快干浇注料,具有施工流动性好、侵蚀小、耐冲刷性及热震稳定性较好、产品成本降低、综合效益提高等特点,单沟一次通铁量由最初的5~10 万吨发展为现在的16 万吨以上。

铁沟料在施工维护时应注意出铁沟外壳槽设计,槽内耐材的砌筑安装和铁沟浇注模具的设计。支胎膜前应先将胎膜表面均匀涂抹一层黄油,以便于浇注后脱膜分离,要将胎膜和铁沟钢槽连接焊牢,以免浇注过程中胎膜移动,造成铁沟变形,影响正常出铁。浇注施工采取连续施工,加水量均匀,振捣一致。

浇注料初凝后,即可进行拆模工作,拆模时应先将模具焊接点砸开,再用天车将胎膜拔活、吊出。吊模具时吊车绳应与模具吊点垂直,均匀用力不得生拉硬拽,以免将浇注后的浇注料沟形局部损坏,影响使用。铁沟烘烤时应先小火后大火,掌握烘烤时间和升温曲线,小火烘烤时间越长越好,准备出铁前3 小时~5 小时应用大量木柴加焦炭、煤气加氧烘烤把浇注料表面烧红,烘烤得越彻底,铁沟越耐用。

在维护施工时,应先将铁沟内衬残余渣铁清除干净,出铁沟内衬表面已氧化的耐火材料也应清除干净,再重新浇注铁沟料,这样保证两者更好结合,否则影响铁沟料的使用寿命。

铁沟结构对其寿命的影响

大中型高炉出铁沟分为主铁沟、撇渣器、铁水沟、摆动沟和渣沟。高炉出铁沟内衬最易损毁的部位是主铁沟,特别是距出铁口1m~3m 处的落铁点湍流冲击区和撇渣器过梁底部衬里损坏更快。因此,这些部位要选用强度高、耐磨性好和抗氧化能力强的沟衬材料。

高炉主铁沟可分为储铁式、半储铁式和非储铁式3 种。大中型高炉储铁式主沟因有300mm~700mm 的铁水层,沟底衬里几乎很少损坏,即铁沟料的寿命较长。它与非储铁式主沟和半储铁式主沟相比,具有以下3 种优点:

一是与其他两种形式主沟相比,储铁式主出铁沟的倾斜度低,使铁水在铁沟中停留时间大大延长,有助于渣和铁水更有效地分离,铁水携带的渣最少,因而出铁沟和铁水包所受的渣蚀较轻。

二是由于从高炉出铁口铁水直接冲击的是主铁沟内池中储存的铁水,大大减轻了对铁沟的冲刷,因而铁沟料的使用寿命延长。

三是较低的倾斜度降低了铁水流速度,因而也减弱了铁流对衬里的冲击力,延长了铁沟料的使用寿命。

因此,将中小型高炉出铁沟设计成储铁式铁沟是最可取的,既可能延长出铁沟料使用寿命,又能易于渣铁分离,提高铁水质量。

上一篇:12种通用玻璃池窑窑型 下一篇:6种垃圾焚烧炉炉型

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂