致密耐火浇注料快速烘烤致爆裂研究

中钢集团洛阳耐火材料研究院有限公司,先进耐火材料国家重点实验室,河南洛阳

摘要:在浇注料成型时埋入压力引出管和热电偶,分别采用单面加热和多面加热方式,测量加热过程中浇注料内部的蒸气压和温度,研究了蒸气压随温度的变化,分析了浇注料试样内部应力的变化和内部水分排出特征。结果表明:多面加热时试样中心在225℃时产生1.85MPa蒸气压单面加热时距离受热面100mm在286℃时产生最大蒸气压5.88MPa。通过测量受热时浇注料内部的温度和蒸气压,可以预测试样内部最易发生爆裂的位置及其温度和蒸气压。浇注料内部蒸气压和温度的变化结合受热过程内部应力测量和失水特征,有助于深入研究致密耐火浇注料快速烘烤致爆裂机理。

关键词:耐火浇注料;爆裂;蒸气压

致密耐火浇注料在初次使用或烘烤过程中容易发生表面大片剥落或炸裂成若干碎片的爆裂现象,这不仅会造成产品和烘烤设备的毁坏还存在安全隐患。研究耐火浇注料在烘烤过程中发生爆裂的机理,有助于从理论上指导烘烤制度的优化,避免发生爆裂,有利于缩短烘烤时间,提高生产效率,降低能源消耗。耐火浇注料在烘烤过程中发生爆裂主要是由于浇注料内部的自由水和结合水产生的蒸气压对坯体的作用力,以及热应力两者的合力超过坯体局部抗拉强度而造成的。目前,主要采用测量烘烤过程中浇注料内部不同部位的温度和失水规律研究耐火浇注料内部蒸气压致爆裂机理,文献研究了浇注料受热时内部蒸气压与温度的变化,但也限于单面加热,没有多种加热方式时浇注料内部蒸气压完整分析,也难于深入研究耐火浇注料中蒸气压致爆裂的机理。

通过自行设计的实验装置,研究了不同加热方式下浇注料内部蒸气压和温度,测量了加热过程中试样内部不同位置的应变变化,分析了应力变化,结合浇注料内部水分排出的失重特征,探讨了耐火浇注料烘烤致爆裂机理的研究方法。

1实验

1.1原料和设备以超低水泥结合板状刚玉耐火浇注料为研究对象,主要原料为Al2O3>99.39%的板状刚玉颗粒(粒度分别为8~5mm、5~3mm、3~1mm、≤1mm)和细粉粒度分别为≤0.074mm、≤0.043mm)以及纯铝酸钙水、SiO2≥92%的SiO2微粉D90≤3μmAl2O3≥99.6%的烧结α-Al2O3微粉(D90≤5μm)。

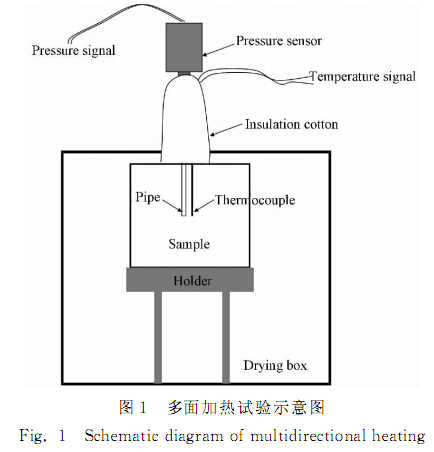

实验设备为电热鼓风干燥箱、自行设计的单面加热炉、压力传感器、应变片和数据采集记录系统等。干燥箱用于对耐火浇注料进行多面加热,在干燥箱的顶部开孔以引出埋入试样,内部的压力管和热电偶测试装置示意图见图1。单面加热炉为程序控制电加热敞口式加热炉,单面加热炉的测试装置示意图如图2所示。

1.2实验过程

在浇注料成型过程中,预先埋入用于引出蒸汽的引出管和用于测温的热电偶。试样在20~30℃的模具中养护24h然后进行干燥。干燥方式分为2种。一是脱模后的试样放入干燥箱内进行多面(加热如图1所示);二是通过自行设计的单面加热炉对只脱去底模的试样进行单面加热(如图2所示)。多面受热的试样尺寸为100mm×100mm×100mm,压力引出管和热电偶埋在试样中心并从试样顶面引出,单面受热的试样尺寸为350mm×350mm×250mm,压力引出管和热电偶埋在距离受热面(试样底面)20~100mm处并从试样侧面引出。压力引出管连接压力传感器。由压力传感器输出的压力信号和热电偶输出的温度信号均输入到多通道数据采集记录系统进行数据记录。

成型尺寸为100mm×100mm×100mm的浇注料试样在距离试样顶面不同距离位置埋入应变片测量试样多面受热时内部的应变数据采用Hooke定律α=Eε,由测得的应变值和弹性模量计算试样内部不同位置的应力值式中为应力;E为弹性模量;ε为应变。

对多面受热试样先后在温度为110、150、220、270、330℃干燥箱内保温不同时间后,称量质量,分析耐火浇注料试样内部水分排出特征。

2结果与讨论

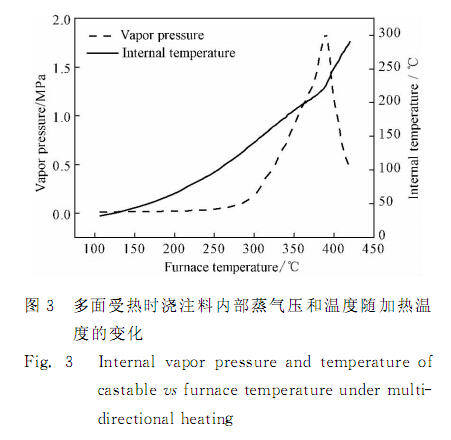

2.1多面受热浇注料内部蒸气压和温度

多面受热时浇注料内部蒸气压和温度随干燥箱内部温度的变化如图3所示。从图3可以看出测量点温度和蒸气压随加热温度变化规律非常明显:当加热温度小于300℃时,浇注料内部蒸气压很小,内部升温速率加快;蒸气压在加热温度为300~390℃时快速增大,测量点温度在此阶段稳定上升,随加热温度继续上升,蒸气压快速下降,而此时测量点升温速率明显增大。

图4为多面受热时测量点蒸气压随测量点温度的变化,并与水的饱和蒸气压力随温度的变化进行比较。由图4可见测量点蒸气压随温度的上升先增大后降低,当测量点温度为

因此测量耐火浇注料多面受热时,内部蒸气压和温度可有效判断试样内部的烘烤状态,为研究蒸气压起源和演变提供相应的研究手段。

2.2单面受热浇注料内部蒸气压和温度

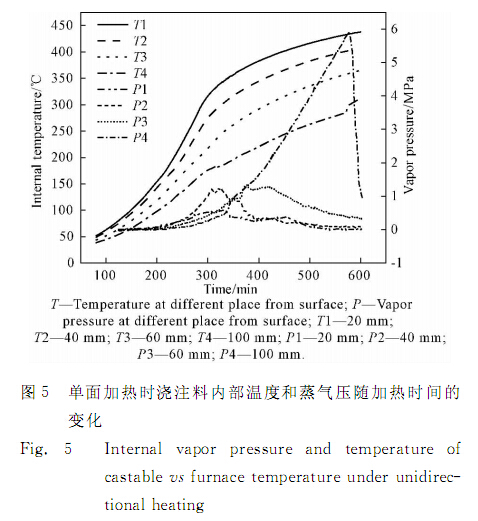

在试样成型过程中埋入4组压力引出管和热电偶,分别距离受热面20、40、60和100mm单面加热时加热炉采用2℃/min的升温速率升温到度行先到测规压蒸

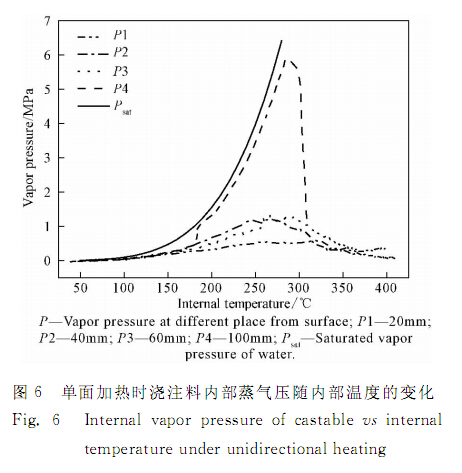

图6为单面受热时距受热面不同距离测量点蒸气压随测量点温度的变化,图6中Psat表示水的饱和蒸气压曲线。从图6可以看出所有测量点的最大蒸气压对应温度均为250~300℃。在所有测量点中。100mm处蒸气压最大达5.88MPa,相应测量点温度为286℃,且此处蒸气压随温度的变化与水的饱和蒸气压随温度的变化非常接近。

上述结果表明,单面加热时测量和分析距受热面不同距离位置的蒸气压和温度,有助于寻找烘烤过程中浇注料内部最容易爆裂的关键区域,为研究蒸气压致爆裂机理提供定量的数据支持和研究方法。

2.3浇注料内部应力值

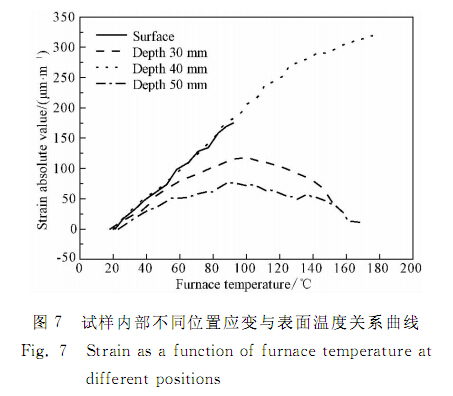

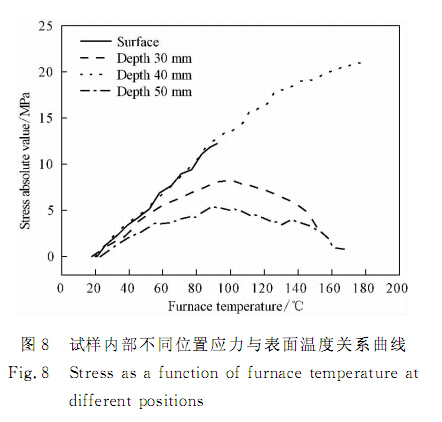

图7为试样受热过程上表面和距上表面30、40、50mm等测量点的应变值。根据图7数据计算相应不同测量点的应力值如图8所示。

由图7和图8可以看出,随着温度升高,试样表面和40mm处应变和应力呈线性升高,且数值较大,不同测试点测得的应变和应力值缺乏一致性。浇注料试样是一种不均匀材料,应变分布存在奇异点,且在试样加热过程中应变片测得的数据,不仅仅是反映试样内部因温度梯度导致的热应力,而且还是夹杂着蒸气压力的一种复杂的综合应力。

2.4耐火浇注料失水特征

浇注料施工体的含水量随加热温度和保温时间的变化而变化,因浇注试样含水较少,为表示受热过程中浇注试样内部水分排出情况,测量不同加热温度及不同保温时间后浇注试样失重量,并除以原始加水量得到各加热阶段失水率和累积失水率。

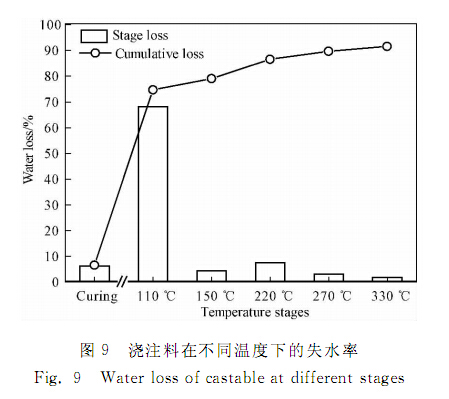

图9为多面受热试样在不同温度下保温24h后的阶段失水率和累积失水率。从图9可以看出在110℃保温阶段失水最多,在此阶段排出的水分主要是自由水和部分结合水,此阶段未能排出的水在浇注试样更高温度受热时将产生很大蒸气压;试样在220℃保温阶段失水也较多这主要是结合剂产生的水化产物受热分解排出结合水。

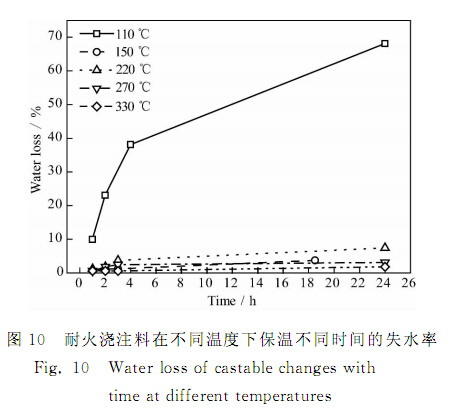

图10为多面受热试样在不同加热温度下保温不同时间的失水率,这反映了浇注料在不同温度阶段的失水速率。从图10可以看出浇注料在室温110℃失水最快,其次是150~220℃。

通过测量浇注料在不同温度阶段、不同保温时间后的失水率,可以分析耐火浇注料在烘烤过程中内部水分排出规律,这有助于解释蒸气压的产生和蒸气压大小随温度的变化,也利于在实际施工过程中制定合理的升温制度,避免浇注料在烘烤过程中产生爆裂。

3结论

1)多面受热的100mm立方体浇注料试样中心位置在温度达到

2)单面受热的350mm×350mm×250mm浇注料试样内部距受热面100mm位置在温度达到

3)多面受热和单面受热时浇注料试样内部最大蒸气压随温度的变化与水的饱和蒸气压的变化趋势一致。水的饱和蒸气压随温度的变化曲线有助于预测浇注料内部最大蒸气压。

4)浇注试样水分在

5)结合多面加热和单面加热时浇注料试样内部蒸气压和温度的变化以及多面加热时浇注料试样内部应力值随温度的变化和失水特征,可较为系统深入地研究致密浇注料快速烘烤致爆裂的机理。

相关资讯

10

2025-11

01

2025-07

30

2024-08

27

2024-04

27

2024-04

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12