隔热耐火材料是指气孔率高、体积密度低、热导率低的耐火材料,又称轻质耐火材料。包括隔热耐火制品、耐火纤维和耐火纤维制品。按使用温度分为:低温隔热耐火材料,使用温度低于900℃,如硅藻土隔热砖,膨胀硅石制品,硅钙板,膨胀珍珠岩制品等;中温隔热耐火材料,使用温度900~1200℃,如粘土质隔热耐火砖,硅酸铝质耐火纤维等;高温隔热耐火材料,使用温度大于1200℃,如高铝质隔热耐火砖,氧化铝隔热耐火砖,硅质隔热耐火砖,氧化铝空心球砖,氧化锆空心球砖,高铝耐火纤维,多晶质耐火纤维(多晶氧化铝纤维,多晶氧化锆纤维,多晶莫来石质纤维)等。

生产隔热耐火制品主要采用能形成多孔结构的工艺方法,如轻质原料法、烧尽加入物法、泡沫法、化学法等。非晶质耐火纤维,如硅酸铝质耐火纤维,高铝耐火纤维等,通常用熔融法生产。多晶质耐火纤维,如莫来石纤维、氧化铝纤维等,用胶体法生产。

隔热耐火材料的主要特性是气孔率髙,一般在45%以上;体积密度低,一般不超过1.5g/cm3;热导率低,多数小于1.0W/(m·K)。主要用作工业炉窑的隔热保温,它既能减少炉窑的散热损失,又能降低炉窑的蓄热量,获得最佳的节能效果,并可减轻热工设备的重量。隔热耐火材料与一般耐火砖相比,其抗渣侵蚀性、机械强度和耐磨性都较差。因此,不宜用于炉窑的承重结构和直接接触熔渣,炉料、熔融金属等部位。

隔热耐火制品的分类方法

隔热耐火制品是指气孔率不低于45%的耐火制品。隔热耐火制品的主要特性是气孔率高,体积密度小。热导率低,热容小,隔热性能好。既保温又耐热,可作各种热工设备的隔热层,有的也可作为工作层,是构筑各种窑炉的节能材料。以隔热耐火制品替代一般致密耐火制品做筑炉材料,能够减少蓄热和散热损失40%〜50%,特别是对不连续性的热工设备更有效。

隔热耐火制品的种类很多,一般按使用温度、体积密度和制品形状分为三类。

(1)按体枳密度分类。体积密度在0.4~1.3g/cm3的为轻质砖;低于0.4g/cm3的为超轻质砖。

(2)按使用温度分类。使用温度600~900℃为低温隔热材料;900〜120℃为中温隔热材料;超过1200℃的为髙温隔热材料。

(3)按制品形状分类:一种是定形的轻质耐火砖,包括黏土质、高铝质、硅质以及某些纯氧化物轻质砖等;另一种是不定形轻质耐火材料,如轻质耐火混凝土等。

隔热耐火制品的生产方法与一般致密材料有所不同,方法很多,主要有烧烬加入物法、泡沫法、化学法和多孔材枓法等。

1)烧烬加入物法。也叫可燃物加入法。在制砖的泥料中加入容易烧烬的可燃物,如炭末、锯木屑等,使制品在烧成后具有一定的气孔。

2)泡沬法。在制砖的泥料中加人泡沫剂,如松香皂等,并以机械方法使之起泡,经烧成后获得多孔的制品。

3)化学法。利用能适当产生气体的化学反应,在制砖工艺过程中获得一种多孔的制品,通常用白云石或方镁石加石膏,以硫酸作发泡剂。

4)多孔材料法。用天然的硅藻土或人造的黏土泡沫熟料、氧化铝或氧化锆空心球等多孔原料制取轻质耐火砖。

采用热导率低、热容量小的隔热耐火制品做炉体结构材料,可节省燃料消耗;能提高设备生产效率;还能减轻炉体重量,简化窑炉构造,提高产品质量,降低环境温度,改善劳动条件。隔热耐火制品多被用做窑炉的隔热层、内衬或保温层

1.氧化铝质隔热耐火砖

氧化铝质隔热耐火砖用电熔刚玉、烧结氧化铝和工业氧化铝为主要原料,制成的隔热耐火制品,具有耐酸碱气氛和抗还原能力强,抗热震性好的特点。可在1700℃以下长期使用。其生产工艺采用泡沫法和烧烬加入物法两种。泡沫法生产的产品,具有结构均匀、热导率低,保温性能好等特点。

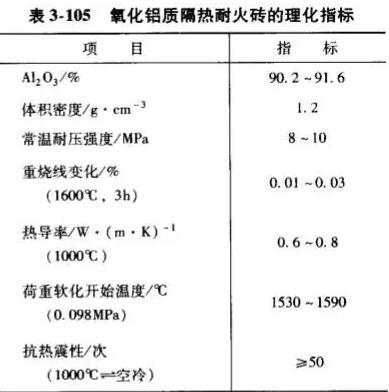

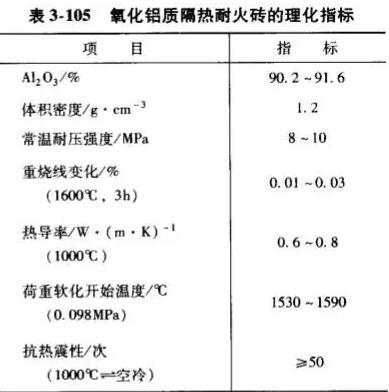

氧化铝质隔热耐火砖体轻,耐压强度大,导热性低,重烧体积收缩率小,抗热震性好,可用于高温热工设备的隔热层或与火焰直接作用的炉窑及精密热工设备的工作内衬,但不宜用于直接接触炉液及熔渣的侵蚀处。在还原气氛下使用也有较高的稳定性。使用温度视制品纯度高低,一般可达1650~1800℃。此类制品典型理化指标见表3-105。

2.高铝质隔热耐火砖

2.高铝质隔热耐火砖

高铝质隔热耐火砖是以铝矾土为主要原料制成的含量不小于48%的隔热耐火制品。高铝质隔热耐火砖,主要采用铝矾土原料,结合黏土作原料,掺入结合剂和锯木屑,为了提高产品性能,添加工业氧化铝、刚玉、硅线石、蓝晶石、硅石的细粉,可制得不同体积密度,最高使用温度不同的制品,通常使用温度1250~1350℃,有的可达1550℃。

高铝质隔热砖多用泡沫法生产,制品的体积密度在0.4~1.0g/cm3之间,也可采用烧烬加入物法制造。高铝质隔热耐火砖理化指标见表3-106。

高铝质隔热耐火砖可用于砌筑隔热层和无强烈髙温熔融物料侵蚀及冲刷作用的部位。直接与火焰接触时,一般的高铝隔热耐火砖的表面接触温度不得高于1350℃。莫来石质隔热耐火砖可直接接触火焰,具有耐高温,强度高,节能效果显著等特点。适用于热解炉、热风炉、陶瓷辊道窑、电瓷抽屉窑及各种电阻炉的内衬。Al2O3含量为82.4%的刚玉-莫来石隔热耐火砖,可以在1550℃下作炉衬使用。

高铝质隔热耐火砖可用于砌筑隔热层和无强烈髙温熔融物料侵蚀及冲刷作用的部位。直接与火焰接触时,一般的高铝隔热耐火砖的表面接触温度不得高于1350℃。莫来石质隔热耐火砖可直接接触火焰,具有耐高温,强度高,节能效果显著等特点。适用于热解炉、热风炉、陶瓷辊道窑、电瓷抽屉窑及各种电阻炉的内衬。Al2O3含量为82.4%的刚玉-莫来石隔热耐火砖,可以在1550℃下作炉衬使用。

3.粘土质隔热耐火砖

黏土质隔热耐火砖以耐火黏土为主要原料制成的Al2O3含量30%-48%的隔热耐火制品,采用耐火黏土、漂珠、耐火黏土熟料作原料,掺加结合剂和锯木屑经配合、混合、成型、干燥、烧成,可制得体积密度0.3~1.5g/cm3的产品,生产量占隔热耐火砖一半以上。

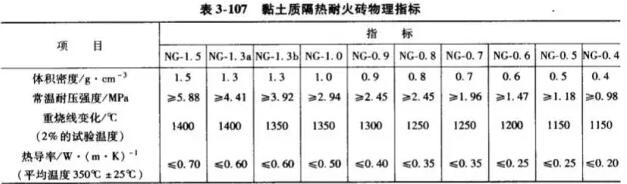

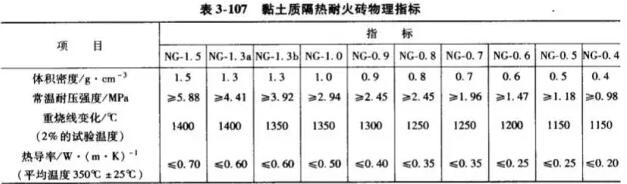

黏土质隔热耐火砖常用的生产工艺是加漂珠的烧烬加入物法,也可用泡沫法工艺。黏土质隔热耐火砖物理指标见表3-107。

黏土质隔热耐火砖应用范围广泛,多用在热工设备和工业窑炉的隔热层,可用于无强烈高温熔融物料侵蚀及冲刷作用的部位,有的与火焰直接接触的表面涂上一层耐火涂层,减轻被炉渣和炉气烟尘冲刷,减少损毁,制品的工作温度不超过重烧线变化的试验温度。黏土质隔热砖属于多气孔类的一种轻质保温材料。这种材料气孔率在30%〜50%,其保温性差,但机械强度和抗蚀性能较好。

黏土质隔热耐火砖应用范围广泛,多用在热工设备和工业窑炉的隔热层,可用于无强烈高温熔融物料侵蚀及冲刷作用的部位,有的与火焰直接接触的表面涂上一层耐火涂层,减轻被炉渣和炉气烟尘冲刷,减少损毁,制品的工作温度不超过重烧线变化的试验温度。黏土质隔热砖属于多气孔类的一种轻质保温材料。这种材料气孔率在30%〜50%,其保温性差,但机械强度和抗蚀性能较好。

4.硅质隔热耐火砖

硅质隔热耐火砖是以硅石为主要原料制成的,SiO2含量小于91%的隔热耐火制品。硅质耐火砖除具有隔热保温性能外,在很大程度上保持硅砖的特性,荷重软化开始温度高,在加热过程中,体积略有膨胀,使窑炉的整体性增强。

中国冶金工业标准YB386-1994规定的工业炉用硅质隔热耐火砖GGR-1.20牌号产品性能,体积密度不大于1.2g/cm3常温耐压强度不小于5MPa,0.1MPa下荷重软化开始温度不小于1520℃,SiO2含量不小于91%。

该产品适用于砌筑工作温度不超过1550℃,不与高温熔融物料直接接触和不直接受到侵蚀性气体怍用的工业窑炉炉衬或用于隔热层。

硅质隔热耐火砖由于硅石粉尘对人体危害大,工艺过程比黏土质和高铝质隔热耐火砖复杂,在隔热耐火材料总产量中所占比重很小。

5.硅藻土隔热耐火砖

硅藻土隔热砖是以硅藻土为主要原料制成的隔热耐火制品。硅藻土隔热砖具有细微的封闭气孔,气孔率高,保温性能好,但机械强度低,尤其是受潮后,强度明显下降,其主要化学成分是SiO2,其次是Al2O3,还有铁、钾、钠、钙、镁的氧化物等杂质。

硅藻土隔热砖物理指标见表3-108。硅藻土隔热砖制品耐热性能差,耐火度仅1280℃左右,所以使用温度不高。只能用在900℃以下的隔热层。

6.膨胀珍珠岩制品

6.膨胀珍珠岩制品

膨胀珍珠岩制品是以珍珠岩为主要成分,制成的隔热耐火制品。以膨胀珍珠岩为骨料,配以适量的胶结剂,如水泥、水玻璃、磷酸盐等,经搅拌、混合、成型、干燥、焙烧或养护而成的隔热制品。膨胀珍珠岩密度较小,一般仅为40〜120g/cm3;耐火度也不高,一般为1280〜1360℃.不同结合剂的制品的最高使用温度不同,通常在1000℃以下。

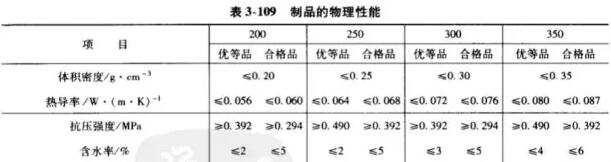

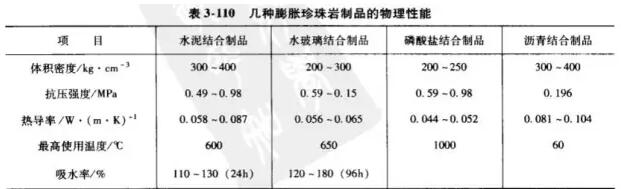

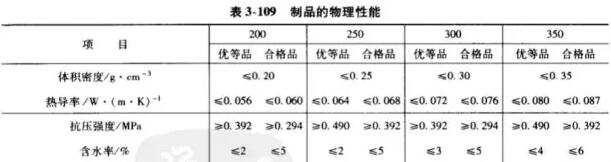

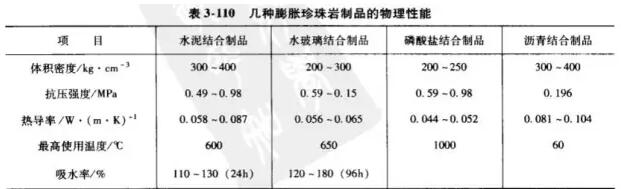

膨胀珍珠岩制品,在国家标准中.按其制品的体积密度分为200、250、300和350kg/m34类,其物理性能见表3-109。按所用胶结剂的种类分为:水泥结合膨胀珍珠岩制品、水玻璃结合膨胀珍珠岩制品、磷酸盐结合膨胀珍珠岩制品和沥青结合膨胀珍珠岩制品等,其物理性能见表3-110。

7.膨胀蛭石制品

7.膨胀蛭石制品

膨胀蛭石制品是以膨胀蛭石为主要原料的隔热耐火制品。膨胀蛭石制品的生产,是以一定粒级的膨胀蛭石为骨料,加入掺合料及结合剂,按一定比例加水混合,经成型、干燥、焙烧或养护而成隔热制品。不同体积密度、掺合料和结合剂的制品,其最髙使用温度不同,通常使用在1000℃以下的隔热层。膨胀蛭石制品的种类很多,通常是按所用结合剂的种类和所用骨料的种类来划分。按结合剂可分为有机结合剂制品、无机结合剂制品和有机、无机复合结合剂制品。按所用骨料种类可分为单一骨料制品、多种骨料和掺合料制品。膨胀蛭石制品主要性能指标见表3-111。

膨胀蛭石充填应用时热导率较低,强度太低,而且不能防水,因此其应用受到很大限制。当使用高强胶结材料将膨胀蛭石粘结成成品时,就具有比膨胀蛭石强度更大的强度,而能承受更大的载荷;当使用防水胶结材料将膨胀蛭石粘结在-起时,所得的制品就具有防水性能而可用于有水的场合,粘结剂的热导率通常比膨胀蛭石的热导率髙,故粘结剂的加入虽使膨胀蚝石有了新的用途,但也降低了膨胀蛭石的隔热效果。

膨胀蛭石充填应用时热导率较低,强度太低,而且不能防水,因此其应用受到很大限制。当使用高强胶结材料将膨胀蛭石粘结成成品时,就具有比膨胀蛭石强度更大的强度,而能承受更大的载荷;当使用防水胶结材料将膨胀蛭石粘结在-起时,所得的制品就具有防水性能而可用于有水的场合,粘结剂的热导率通常比膨胀蛭石的热导率髙,故粘结剂的加入虽使膨胀蚝石有了新的用途,但也降低了膨胀蛭石的隔热效果。

8.硅钙板

8.硅钙板

硅钙板是以硅藻土和石灰为主要原料,加入增强纤维制成的隔热耐火制品又称为硅酸钙板、微孔硅酸钙板。硅钙板按其成分分为两类:一类为普通硅钙板,化学成分中CaO/SiO2为0.8左右,矿物成分为托贝莫来石(tobermorite,5CaO·6SiO2·5H2O);一类为硬硅酸钙,化学成分中CaO/SiO2为1.0左右,矿物成分为硬硅酸钙。

硅酸钙具有容量小、强度离、热导率低、施工方便、损耗率低等优良性能。硅钙板的密度,国际上多数规定为不大于220kg/m3,也有的进一步分为不大于220kg/m3、不大于170kg/m3、不大于130kg/m33种;中国则分类为不大于不大于240kg/cm3、不大于220kg/cm3、不大于170kg/cm33种。其耐压强度在0.4MPa以上,抗折强度在0.2MPa以上;热导率(70℃±5℃)为0.049〜0.064W/(m·K)最高使用温度,托贝莫来石为650℃,硅酸钙型为1000℃。

硅钙板可锯可钉,可制成板、块或套管等形状,用作电力、化工、冶金,船舶等热力管道和工业窑炉的保温材料;建筑物、仪器设备的防火隔热,也可以用于高温干燥窑、隧道窑窑车台面的隔热层;硅钙板的两面可粘贴塑料饰面板、胶合板、石棉水泥板等做成各种复合板,兼备装饰、防火等作用,还可以作为隔热材料。国际上隔热工程材料大多数采用硅钙板,有些国家在工业上保温使用硅钙板的已占70%~80%。

9.漂珠砖

漂珠砖以漂珠为主要原料制成的隔热耐火制品。我国于20世纪70年代初开始用漂珠生产黏土质隔热耐火砖。由于工艺简单、资源丰富,产品质量好。80年代以来,多采用多孔熟料法或加漂珠的烧尽加入物生产漂珠砖。

漂珠是热电厂粉煤灰中浮选出来的硅酸铝质玻璃空心球体,它具有体轻、壁薄、中空、表面光滑、热导率低,保温性能好,耐火度高,耐压强度大等性能。利用漂珠的这些特性,可制造保温性能优异的隔热耐火材料,不同体积密度的制品的性能举例见表3-112。生产漂珠砖可采用半干法成型,这种成型方法工艺简单,不需要成品整形工序。

漂珠砖在机械强度、耐高温性能、热导率、使用性能等方面优于现有的中挡隔热材料,而可以与硅酸盐纤维媲美。这种材料广泛用于使用温度在1200℃下的各种髙温工业窑炉,达到提髙热效率、降低能耗的目的。漂珠砖用在冶金、机械、化工、石油、建材、轻工、电力等部门的工业窑炉和髙温设备上,一般可节能15%~40%,是一种较好的新型轻质隔热材料.

10.空心球砖

A 氧化铝空心球砖

氧化铝空心球砖是以氧化铝空心球为主要原料的隔热耐火制品。氧化铝空心球砖的典型技术指标为:Al2O3含量不小于98%,SiO2含量不大于0.5%,Fe2O3含量不大于0.2%,体积密度1.3~1.4g/cm3,显气孔率60%〜80%,耐压强度不小于9.8MPa,荷重(0.2MPa)软化温度不小于1700℃,热导率0.7~0.8W/(m·K)。

氧化铝空心球砖与普通隔热耐火制品相比较,其特点是制品内含有大量的闭口气孔,因此,它具有高强度及稳定气孔结构、低密度及低热传导率,主要用作1800℃以下高温工业窑炉内衬,例如耐火材料、电子、陶瓷工业的高温窑炉内衬砖;髙温热工设备的保温隔热层,例如石油化工工业气化炉、造气炉、煤炭工业反应炉、冶金工业感应电炉的隔热砖。

B 氧化锆空心球砖

氧化锆空心球砖是以氧化锆空心球为主要原料制成的隔热耐火制品,这种砖的主晶相为立方氧化锆(约占矿物组成的70%~80%),其典型性能为:耐火度大于2400℃,显气孔率55%~60%,体积密度2.5〜3.0g/cm3,耐压强度不小于4.9MPa,热导率0.23~0.35W/(m·K)。

氧化锆空心球是性能优良的隔热耐火制品,最高安全使用温度为2200℃,氧化锆空心球砖具有较髙的高温强度及稳定的气孔结构,从而能在2200℃髙温下安全使用。氧化锆空心球砖密度低和热传导率低,既能减少热量损失,又能降低蓄热量。因此在冶金、石油、化工、电子等热工设备中作为直接接触火焰的高温内衬材料能降低能耗和减轻高温炉自重,使用效果良好。

生产隔热耐火制品主要采用能形成多孔结构的工艺方法,如轻质原料法、烧尽加入物法、泡沫法、化学法等。非晶质耐火纤维,如硅酸铝质耐火纤维,高铝耐火纤维等,通常用熔融法生产。多晶质耐火纤维,如莫来石纤维、氧化铝纤维等,用胶体法生产。

隔热耐火材料的主要特性是气孔率髙,一般在45%以上;体积密度低,一般不超过1.5g/cm3;热导率低,多数小于1.0W/(m·K)。主要用作工业炉窑的隔热保温,它既能减少炉窑的散热损失,又能降低炉窑的蓄热量,获得最佳的节能效果,并可减轻热工设备的重量。隔热耐火材料与一般耐火砖相比,其抗渣侵蚀性、机械强度和耐磨性都较差。因此,不宜用于炉窑的承重结构和直接接触熔渣,炉料、熔融金属等部位。

隔热耐火制品的分类方法

隔热耐火制品是指气孔率不低于45%的耐火制品。隔热耐火制品的主要特性是气孔率高,体积密度小。热导率低,热容小,隔热性能好。既保温又耐热,可作各种热工设备的隔热层,有的也可作为工作层,是构筑各种窑炉的节能材料。以隔热耐火制品替代一般致密耐火制品做筑炉材料,能够减少蓄热和散热损失40%〜50%,特别是对不连续性的热工设备更有效。

隔热耐火制品的种类很多,一般按使用温度、体积密度和制品形状分为三类。

(1)按体枳密度分类。体积密度在0.4~1.3g/cm3的为轻质砖;低于0.4g/cm3的为超轻质砖。

(2)按使用温度分类。使用温度600~900℃为低温隔热材料;900〜120℃为中温隔热材料;超过1200℃的为髙温隔热材料。

(3)按制品形状分类:一种是定形的轻质耐火砖,包括黏土质、高铝质、硅质以及某些纯氧化物轻质砖等;另一种是不定形轻质耐火材料,如轻质耐火混凝土等。

隔热耐火制品的生产方法与一般致密材料有所不同,方法很多,主要有烧烬加入物法、泡沫法、化学法和多孔材枓法等。

1)烧烬加入物法。也叫可燃物加入法。在制砖的泥料中加入容易烧烬的可燃物,如炭末、锯木屑等,使制品在烧成后具有一定的气孔。

2)泡沬法。在制砖的泥料中加人泡沫剂,如松香皂等,并以机械方法使之起泡,经烧成后获得多孔的制品。

3)化学法。利用能适当产生气体的化学反应,在制砖工艺过程中获得一种多孔的制品,通常用白云石或方镁石加石膏,以硫酸作发泡剂。

4)多孔材料法。用天然的硅藻土或人造的黏土泡沫熟料、氧化铝或氧化锆空心球等多孔原料制取轻质耐火砖。

采用热导率低、热容量小的隔热耐火制品做炉体结构材料,可节省燃料消耗;能提高设备生产效率;还能减轻炉体重量,简化窑炉构造,提高产品质量,降低环境温度,改善劳动条件。隔热耐火制品多被用做窑炉的隔热层、内衬或保温层

1.氧化铝质隔热耐火砖

氧化铝质隔热耐火砖用电熔刚玉、烧结氧化铝和工业氧化铝为主要原料,制成的隔热耐火制品,具有耐酸碱气氛和抗还原能力强,抗热震性好的特点。可在1700℃以下长期使用。其生产工艺采用泡沫法和烧烬加入物法两种。泡沫法生产的产品,具有结构均匀、热导率低,保温性能好等特点。

氧化铝质隔热耐火砖体轻,耐压强度大,导热性低,重烧体积收缩率小,抗热震性好,可用于高温热工设备的隔热层或与火焰直接作用的炉窑及精密热工设备的工作内衬,但不宜用于直接接触炉液及熔渣的侵蚀处。在还原气氛下使用也有较高的稳定性。使用温度视制品纯度高低,一般可达1650~1800℃。此类制品典型理化指标见表3-105。

高铝质隔热耐火砖是以铝矾土为主要原料制成的含量不小于48%的隔热耐火制品。高铝质隔热耐火砖,主要采用铝矾土原料,结合黏土作原料,掺入结合剂和锯木屑,为了提高产品性能,添加工业氧化铝、刚玉、硅线石、蓝晶石、硅石的细粉,可制得不同体积密度,最高使用温度不同的制品,通常使用温度1250~1350℃,有的可达1550℃。

高铝质隔热砖多用泡沫法生产,制品的体积密度在0.4~1.0g/cm3之间,也可采用烧烬加入物法制造。高铝质隔热耐火砖理化指标见表3-106。

3.粘土质隔热耐火砖

黏土质隔热耐火砖以耐火黏土为主要原料制成的Al2O3含量30%-48%的隔热耐火制品,采用耐火黏土、漂珠、耐火黏土熟料作原料,掺加结合剂和锯木屑经配合、混合、成型、干燥、烧成,可制得体积密度0.3~1.5g/cm3的产品,生产量占隔热耐火砖一半以上。

黏土质隔热耐火砖常用的生产工艺是加漂珠的烧烬加入物法,也可用泡沫法工艺。黏土质隔热耐火砖物理指标见表3-107。

4.硅质隔热耐火砖

硅质隔热耐火砖是以硅石为主要原料制成的,SiO2含量小于91%的隔热耐火制品。硅质耐火砖除具有隔热保温性能外,在很大程度上保持硅砖的特性,荷重软化开始温度高,在加热过程中,体积略有膨胀,使窑炉的整体性增强。

中国冶金工业标准YB386-1994规定的工业炉用硅质隔热耐火砖GGR-1.20牌号产品性能,体积密度不大于1.2g/cm3常温耐压强度不小于5MPa,0.1MPa下荷重软化开始温度不小于1520℃,SiO2含量不小于91%。

该产品适用于砌筑工作温度不超过1550℃,不与高温熔融物料直接接触和不直接受到侵蚀性气体怍用的工业窑炉炉衬或用于隔热层。

硅质隔热耐火砖由于硅石粉尘对人体危害大,工艺过程比黏土质和高铝质隔热耐火砖复杂,在隔热耐火材料总产量中所占比重很小。

5.硅藻土隔热耐火砖

硅藻土隔热砖是以硅藻土为主要原料制成的隔热耐火制品。硅藻土隔热砖具有细微的封闭气孔,气孔率高,保温性能好,但机械强度低,尤其是受潮后,强度明显下降,其主要化学成分是SiO2,其次是Al2O3,还有铁、钾、钠、钙、镁的氧化物等杂质。

硅藻土隔热砖物理指标见表3-108。硅藻土隔热砖制品耐热性能差,耐火度仅1280℃左右,所以使用温度不高。只能用在900℃以下的隔热层。

膨胀珍珠岩制品是以珍珠岩为主要成分,制成的隔热耐火制品。以膨胀珍珠岩为骨料,配以适量的胶结剂,如水泥、水玻璃、磷酸盐等,经搅拌、混合、成型、干燥、焙烧或养护而成的隔热制品。膨胀珍珠岩密度较小,一般仅为40〜120g/cm3;耐火度也不高,一般为1280〜1360℃.不同结合剂的制品的最高使用温度不同,通常在1000℃以下。

膨胀珍珠岩制品,在国家标准中.按其制品的体积密度分为200、250、300和350kg/m34类,其物理性能见表3-109。按所用胶结剂的种类分为:水泥结合膨胀珍珠岩制品、水玻璃结合膨胀珍珠岩制品、磷酸盐结合膨胀珍珠岩制品和沥青结合膨胀珍珠岩制品等,其物理性能见表3-110。

膨胀蛭石制品是以膨胀蛭石为主要原料的隔热耐火制品。膨胀蛭石制品的生产,是以一定粒级的膨胀蛭石为骨料,加入掺合料及结合剂,按一定比例加水混合,经成型、干燥、焙烧或养护而成隔热制品。不同体积密度、掺合料和结合剂的制品,其最髙使用温度不同,通常使用在1000℃以下的隔热层。膨胀蛭石制品的种类很多,通常是按所用结合剂的种类和所用骨料的种类来划分。按结合剂可分为有机结合剂制品、无机结合剂制品和有机、无机复合结合剂制品。按所用骨料种类可分为单一骨料制品、多种骨料和掺合料制品。膨胀蛭石制品主要性能指标见表3-111。

硅钙板是以硅藻土和石灰为主要原料,加入增强纤维制成的隔热耐火制品又称为硅酸钙板、微孔硅酸钙板。硅钙板按其成分分为两类:一类为普通硅钙板,化学成分中CaO/SiO2为0.8左右,矿物成分为托贝莫来石(tobermorite,5CaO·6SiO2·5H2O);一类为硬硅酸钙,化学成分中CaO/SiO2为1.0左右,矿物成分为硬硅酸钙。

硅酸钙具有容量小、强度离、热导率低、施工方便、损耗率低等优良性能。硅钙板的密度,国际上多数规定为不大于220kg/m3,也有的进一步分为不大于220kg/m3、不大于170kg/m3、不大于130kg/m33种;中国则分类为不大于不大于240kg/cm3、不大于220kg/cm3、不大于170kg/cm33种。其耐压强度在0.4MPa以上,抗折强度在0.2MPa以上;热导率(70℃±5℃)为0.049〜0.064W/(m·K)最高使用温度,托贝莫来石为650℃,硅酸钙型为1000℃。

硅钙板可锯可钉,可制成板、块或套管等形状,用作电力、化工、冶金,船舶等热力管道和工业窑炉的保温材料;建筑物、仪器设备的防火隔热,也可以用于高温干燥窑、隧道窑窑车台面的隔热层;硅钙板的两面可粘贴塑料饰面板、胶合板、石棉水泥板等做成各种复合板,兼备装饰、防火等作用,还可以作为隔热材料。国际上隔热工程材料大多数采用硅钙板,有些国家在工业上保温使用硅钙板的已占70%~80%。

9.漂珠砖

漂珠砖以漂珠为主要原料制成的隔热耐火制品。我国于20世纪70年代初开始用漂珠生产黏土质隔热耐火砖。由于工艺简单、资源丰富,产品质量好。80年代以来,多采用多孔熟料法或加漂珠的烧尽加入物生产漂珠砖。

漂珠是热电厂粉煤灰中浮选出来的硅酸铝质玻璃空心球体,它具有体轻、壁薄、中空、表面光滑、热导率低,保温性能好,耐火度高,耐压强度大等性能。利用漂珠的这些特性,可制造保温性能优异的隔热耐火材料,不同体积密度的制品的性能举例见表3-112。生产漂珠砖可采用半干法成型,这种成型方法工艺简单,不需要成品整形工序。

漂珠砖在机械强度、耐高温性能、热导率、使用性能等方面优于现有的中挡隔热材料,而可以与硅酸盐纤维媲美。这种材料广泛用于使用温度在1200℃下的各种髙温工业窑炉,达到提髙热效率、降低能耗的目的。漂珠砖用在冶金、机械、化工、石油、建材、轻工、电力等部门的工业窑炉和髙温设备上,一般可节能15%~40%,是一种较好的新型轻质隔热材料.

10.空心球砖

A 氧化铝空心球砖

氧化铝空心球砖是以氧化铝空心球为主要原料的隔热耐火制品。氧化铝空心球砖的典型技术指标为:Al2O3含量不小于98%,SiO2含量不大于0.5%,Fe2O3含量不大于0.2%,体积密度1.3~1.4g/cm3,显气孔率60%〜80%,耐压强度不小于9.8MPa,荷重(0.2MPa)软化温度不小于1700℃,热导率0.7~0.8W/(m·K)。

氧化铝空心球砖与普通隔热耐火制品相比较,其特点是制品内含有大量的闭口气孔,因此,它具有高强度及稳定气孔结构、低密度及低热传导率,主要用作1800℃以下高温工业窑炉内衬,例如耐火材料、电子、陶瓷工业的高温窑炉内衬砖;髙温热工设备的保温隔热层,例如石油化工工业气化炉、造气炉、煤炭工业反应炉、冶金工业感应电炉的隔热砖。

B 氧化锆空心球砖

氧化锆空心球砖是以氧化锆空心球为主要原料制成的隔热耐火制品,这种砖的主晶相为立方氧化锆(约占矿物组成的70%~80%),其典型性能为:耐火度大于2400℃,显气孔率55%~60%,体积密度2.5〜3.0g/cm3,耐压强度不小于4.9MPa,热导率0.23~0.35W/(m·K)。

氧化锆空心球是性能优良的隔热耐火制品,最高安全使用温度为2200℃,氧化锆空心球砖具有较髙的高温强度及稳定的气孔结构,从而能在2200℃髙温下安全使用。氧化锆空心球砖密度低和热传导率低,既能减少热量损失,又能降低蓄热量。因此在冶金、石油、化工、电子等热工设备中作为直接接触火焰的高温内衬材料能降低能耗和减轻高温炉自重,使用效果良好。

上一篇:炼钢工业炉-中间包的施工及烘炉 下一篇:高炉炼铁工艺流程

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂