摘要:根据我国隧道窑近年来的发展状况,结合国内经验,说明窑车耐火砖的重要性,分析耐火砖工作环境及受力分析,阐述耐火砖材料的选择及形状设计的要求。

关键字:耐火砖;材质选摔;重要性;结构设计

1 窑车耐火砖的重要性

目前,由于砖瓦生产企业响应国家节能减排号召及考虑工人工作环境等因素,淘汰产量低、能耗高、人工劳动强度大的轮窑,改建隧道窑,由此隧道窑越来越受到人们的青睐(隧道窑优势这里不做说明〉,窑车的使用及维护也开始得到耐火砖厂重视。通过多年来回访砖厂发现,由于砖厂仅仅重视窑车结构,不重视耐火砖设计及维护,造成窑车变形、破损、耐火砖更换,使得维修、更换的费用一再升高,有的甚至能达到年纯利润的15%。既浪钢材资源,又增加了生产成本。

2 窑车耐火砖近况

由于窑炉在实际建设过程中出现非标准尺寸和设计理念不同。为了满足实际应用,耐火材料厂家在设计制造时并不按照GB/T2992《通用耐火砖形状尺寸》及ISO5019实施,出现窑车及窑车耐火砖各种非标尺寸,即特异型耐火砖。

3 耐火材料的选择

隧道窑内由于生坯含水率较高,在烧结过程中会与煤发生化学反应产生酸性气体及盐类物质等。

窑车耐火砖要保证耐高温、耐腐蚀,隧道窑内常用焦宝石耐火砖(>45%Al2O3)、粘土耐火砖(>35%Al2O3)由于热稳定性好,耐火温度1580~1770℃;耐压强度25~58MPa。

4 材料受力情况与结构分析

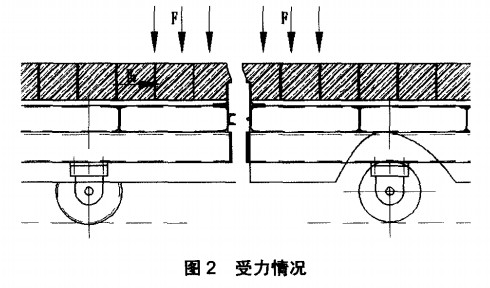

耐火砖安放在窑车围板内部,起到隔热密封作用,保护窑车远离髙温、高腐蚀环境,延长窑车使用寿命。耐火砖上部码放生坯,按照12层的标准耐火砖码坯方式计算。如图2所示。

故,完全能满足纵向受力要求。窑车的行走是液压顶车的推力由于瞬时压力较大,故选择受力面为窑车槽钢与槽钢,当窑车碰撞后,耐火砖与耐火砖依然有约5mm间隙,耐火砖采用错位结合,既保证窑车上部与下部的隔离,又避免了耐火砖与耐火砖棱角的碰撞。

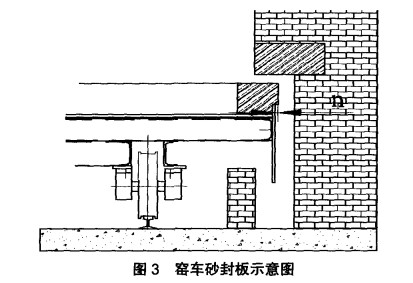

为了保证密封,窑车侧面同样设计砂封板,但是经过考察,绝大部分规模较小的耐火砖厂的耐火砖只是对齐砂封板,并未超出,使得从侧面漏人的碳灰吸附在砂封板上,长此以往砂封板变形严重。河南耐火材料厂经过不断测试、回访,最终确定取20~50mm效果最佳。如图3所示。

5 隧道窑耐火砖结构设计

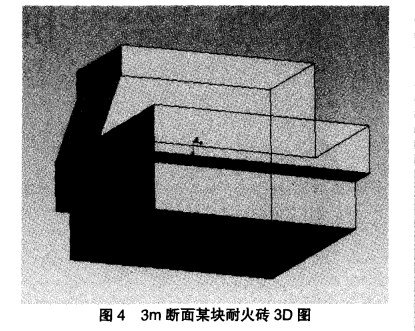

通过上述情况分析,可以确定:①耐火砖是嵌入在窑车内部;②拓展开来;③窑车断面前后耐火砖要形成错位。于是我们在设计过程中要满足这3点要求。

为了既节约成本又能保证其强度,通常窑车四周采用焦宝石耐火砖,内部采用粘土耐火砖。如图4所示。

6 总结

制砖行业竞争日益激烈,在保证砖质量的同时,减少制砖成本是生产过程中考虑的最大问题。然而在窑车维护方面,某些厂家仅仅注意窑车翻新、结构加强,却没有了解造成窑车变形、损坏的真正原因。

河南耐火材料厂 http://www.zzhoudd.com

相关资讯

10

2025-11

01

2025-07

30

2024-08

27

2024-04

27

2024-04

01

2023-12

01

2023-12

01

2023-12

01

2023-12

01

2023-12