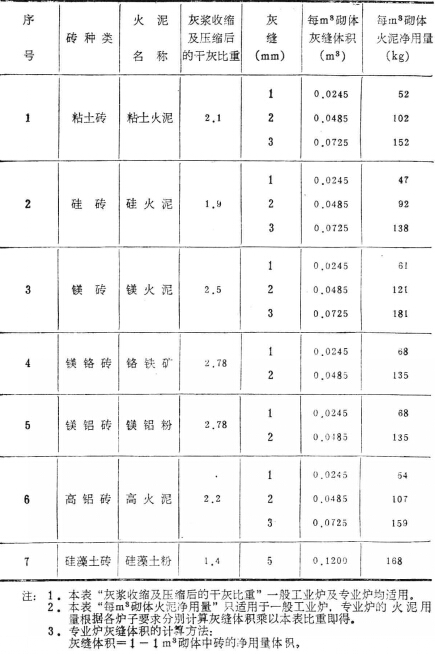

在耐火材料使用过程中,尚存在一种偏重于耐火材料选择而轻视耐火泥及耐火粉科的选择的倾向,致使炉窑的耐火材料虽然采用了优材料,而由于耐火泥量不好或者耐火泥使用方法不正确,造成砌体侵蚀加快,炉体变形甚至下沉,炉龄缩短等情况。为了延长窑炉的使用寿命,在设计和砌筑窑炉时,除了对耐火砖要进行认真选择外,而且还必须重视耐火泥及耐火粉料的选择。只有选用与耐火砖相适应性能的耐火泥进行砌筑,才能使耐火砖的性能充分得到发挥。一般地说,使用什么样的耐火砖,就应采用什么样的耐火泥进行砌炉。例如砌粘土砖用粘土耐火泥,砌高铝砖则用高铝砖耐火泥,砌硅砖则需用硅耐火泥。而当砌象碳化硅那样的制品在没有SiC耐火泥时,一般可根据耐火泥的性能及实践经验进行选择。实践证明,砌碳化硅制品用高铝耐火泥较好。目前,耐火材料工业窑炉常用的耐火泥主要有;粘土耐火泥,高铝耐火泥,硅耐火泥及磷酸盐耐火泥浆。

1.粘土耐火泥

粘土耐火泥按照其耐火度不同分为四种牌号。粘土耐火泥根据其颗粒组成不同又可分为粗粒耐火泥,中粒耐火泥,细粒耐火泥及高炉耐火泥。耐火泥的颗粒组成应符合有关规定的标准。

粘土耐火泥主要由粘土耐火热料与耐火生粘土组成。耐火热料与生粘土的含量也应符合规定的要求。耐火生粘土可塑性好,又能在水中分散,用它作为粘土耐火泥结合剂

2.高铝耐火泥

高铝耐火泥常用的有三种规格。

高铝耐火泥按颗粒组成可分为细粒耐火泥和粗粒耐火泥,其颗粒组成应符合规定标准。砌筑刚玉砖时可使用(LF)-70耐火泥,而砌筑三级高铝砖时可使用(NF)-40的粘土耐火泥。

3.硅耐火泥

硅耐火泥用于砌筑硅砖。

4.磷酸盐泥浆

高强磷酸盐泥浆又叫701号泥浆,实验和在生产实践中使用表明,其粘结强度比高铝耐火泥的粘结强度高约7倍。701号泥浆具有高温收缩小,抗侵蚀性强,耐火度高,砌筑性能好,硬化快等特点。在搪瓷工业窑中可用于砌筑高温区衬墙、炉底板及用于修补炉底板及其它部位的裂纹等。

磷酸盐泥浆主要由高铝熟料粉,浓度为85%,比重为1.689克/厘米2的无色透明工业磷酸及水组成。一般配料以后需经24~48小时的困料后方可使用。补炉底板时,可在不熄火的高温情况下,将巳坏的炉底扳去掉,换上新炉料,用磷酸盐泥浆填缝抹实。如果裂缝小于15毫米,可在高铝热十;1粉小配入一定数量2—3毫米粒径的熟料颗料,搅拌均匀后经24小时困料,把泥浆注入裂缝,抹实即可。

砌筑窑炉时,除了用耐火泥之外,为了提高砌体的气密性及为了保护砌体免遭侵烛,增加砌体辐射的能力常在高温炉世及砌体表面涂上一层耐火物料,这层耐火物料称之为耐火涂料。按照用途不同,耐火涂料可分为密封涂料和保护涂料以及辐射涂料。

1.密封涂料

密封涂料用于提高窑炉系统的气密性。

2.保护涂料

保护涂料用于保护炉膛,火道等内砌体不受高温气体、炉渣,金属氧化物及化学物的侵蚀和破坏作用。

3.辐射涂料

除上述两种涂料之外,近年来为了增加高温炉壁对被加热物的给热量,达到提高热效率,节约能源的目的,试制成功了一些耐高温的强辐射涂料,其中应用最广的是碳化硅涂料。在各种加热炉内衬的耐火材料表面上,喷涂siC辐射涂层,增加炉壁对物料的辐射能,能取得显著节能效果。下面为耐火泥使用方法。

砌筑前应根据砌体类别通过试验确定火泥的稠度和加水量,检验火泥的砌筑性能(主要是粘结时间)是否满足砌筑要求。现场配制火泥时,必须按确定的原料配比配料,称量准确、搅拌均匀。不应在调制好的火泥内任意加水或结合剂。用水必须清洁。不同品种的火泥使用时不得混杂,调制火泥时,也不得混用搅拌机的浆槽等机具,并应及时清洗。掺有火泥、水玻璃或卤水的火泥,不应在砌筑前过早调制。已初凝的火泥不得使用。

上一篇:硅酸铝纤维的粘贴和硅酸钙板的铺 下一篇:真空循环脱气炉(RH)

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂