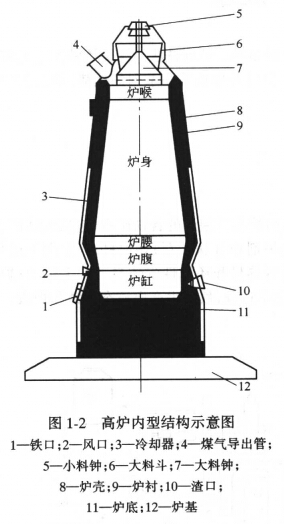

高炉本体是冶炼生铁的主要设备,它是一个竖式圆筒形冶炼炉,由炉基、炉壳、炉衬、冷却设备和支柱或框架等部分组成。高炉内衬用耐火材料砌筑,砌筑后的高炉内部形成的工作空间形状称为高炉炉型或高炉内型。

1、炉型

现代高炉炉型由炉缸、炉腹、炉腰、炉身和炉喉等组成。在炉缸部位没有风口、铁口、渣口等设备设备。中小型高炉一般设两个渣口和一个铁口;大型高炉采用多个铁口出铁,不设渣口。高炉内型结构如图所示。

高炉大小用“有效容积”表示。高炉有效容积是炉料在炉内实际占有的体积,由五段容积之和组成。高炉有效容积是指从高炉出铁口中心线水平面到钟式布料大料钟下行位置下缘水平面,或无钟布料的布料溜槽垂直位置底部水平面之间的容积。目前,我国最大的高炉是沙钢高炉,有效容积为5860m3;世界上最大的高炉是德国蒂森公司的高炉,有效容积为6183m3。

2、高炉炉壳、炉衬及冷却设备

高炉炉壳由锅炉钢板或低合金高强度钢板焊接而成,其作用是承受荷载,强固炉体,密封炉墙,井固定冷却设备。

炉衬由耐火材料砌筑而成,其作用是构成高炉工作空间,减少高炉热损失,并保炉炉壳和其他金属构件免受热应力和化学侵蚀作用。由于高炉炉体各部位内衬的工作条件及炉衬本身的结构不相同,因此,炉衬各部位所砌耐火材料也有区别;应选择具有抵抗破坏能力强,且适应其工作条件的耐火材料砌筑一般炉身上部砌筑粘土砖,炉身下部用高铝砖,高炉下部的炉腰、炉胶可用高铝砖或新型耐火材料砌筑.如氮化硅砖、碳化硅砖等,炉缸和炉底部位用碳砖。

高炉炉体的冷却是否合理,对保炉耐火砖和金属构件、保持合理的炉型有决定性作用,在很大程度上决定着高炉寿命,对高炉技术经济指标也有重要影响。

高炉炉体冷却的作用是:降低炉衬温度,保持耐火砖内衬具有一定的强度,维炉炉型。延长寿命;形成保炉性渣皮,保炉炉衬;保炉炉壳、支柱等金属结构,免受高温影响;有些冷却设备对部分耐火砖内衬还可以起到支撑的作用。

高炉的冷却方式有强制冷却和自然冷却两种。强制冷却具有冷却强度大的优点,而自然冷却具有设备简单的长处,因此,小高炉常用外部喷水自然冷却,大中型高炉采用强制冷却。目前,强制冷却有水冷、风冷和汽化冷却三种。当前风冷主要用于炉底;水冷是高炉最通用的冷却方法:汽化冷却是利用接近沸点的软水吸收冷却设备的热量用于自身的蒸发,通过汽化潜热带走受热部件的热量。汽化冷却主要用于高炉风口的冷却.并且逐渐被软水闭路强制循环所代替。汽化冷却目前还存在热负荷高时汽化循环不稳定,冷却设备易烧坏,损坏后不易检漏,对耐火砖侵蚀情况反应不敏感等一些具体问题.因此应用并不广泛。

高炉用的冷却设备有冷却水箱(扁水箱和支经式水箱)、冷却壁(光面冷却壁和镶砖冷却壁)和冷却板三种。炉底、炉缸一般都用光面冷却壁,用工业水冷却;炉腹、炉腰高热负荷区域用攘砖冷却壁和冷却板,用软水冷却;炉身中下部用支梁式水箱或带凸台的镶砖冷却壁,用软水冷却。

3、高炉的附属系统

高炉除本体外,还有供料和上料系统、炉顶装料系统、送风系统、煤气净化系统、渣铁处理系统、喷吹系统及动力系统等附属系统。

3.1 供料和上料系统

供料和上料系统的任务是贮存、混匀、筛分、称量原料和燃料,并运送到炉顶受料洞斗括贮矿场、贮矿槽、贮焦槽、筛分设备、称量设备、运料设备等。

贮矿槽是主要酌供料设备,起短期贮料的作用。贮矿槽的容积与数目,根据料种多少、高炉容积大小、强化程度和运输设备可靠性而定。目前,槽下供料有两种方式.即称量车供料和带式运输机供料。

(1)称量车供料:设备庞大,投资多,维护困难,也不容易实现自动化,因此新建大型高炉均不再使用。

(2)带式运输机供料;优点是设备简单、投资少、容易实现自动化;但是它只适应于原料品种少和冷烧结矿的高炉。当前高炉大量使用冷烧结矿,所以带式运输机已被广泛应用。

向炉顶上料有料车上料和皮带上料两种方式。我国早期兴建的高炉采用料车上料。当前高炉向大型化发展,容积已达3000~5000m3,料车上料已不能满足生产的要求,所以大型高炉向炉顶供料均采用皮带运输机。皮带上料机的优点是上料能力大,上料连续,效率高;设备简单,重量轻,投资少;容易实现自动化。但是只能适用原料品种少和冷矿的高炉。

3.2 炉顶装料系统

炉顶装料系统的任务是按工艺和冶炼的要求将上料系统运来的炉料均匀地装入炉内。炉顶装料系统分为钟式炉顶和无钟炉顶两种。

(1)双钟炉顶布料:早期建造的高炉多采用此种布料方式。它包括受料漏斗、旋转布料器、大小钟漏斗、大小钟、大小钟平衡杆和探尺等。若高压操作,还有均压阂和放散阀。双钟炉顶布料不均匀;双钟一阀式和双钟四阀式的体积大,重量也重,且制造、安装、维修困难。

(2)无钟炉顶:在20世纪70年代开始应用于大型高炉。其构造是用一个旋转流槽取代了大小料钟及漏斗,溜槽可以绕高炉中心线旋转,也可以在径向上摆动。溜槽正上方有一个气密齿轮箱,用以控制溜槽旋转与摆动。溜槽上面有两个料仓,轮换装料与卸料,每个料仓的上下各有一个密封阀。当料仓的上密封阀开启,下密封阀关闭时,则处在装料状态,反之则为卸料。

3.3 送风系统

送风系统的任务是将鼓风机房送出的冷风加热后送入高炉。高炉送风系统的设备是由鼓风机、冷风管道、热风炉、热风管道、煤气管道、废气管道,以及设置在上述管道上的各种阀门和烟囱、烟道等部分所组成。

(1)鼓风机:是向高炉供给空气的设备。高炉用鼓风机有轴流式风机和离心式风机两种。目前国内外使用轴流式风机者居多,我国小高炉多采用罗茨风机。为适应高炉大型化发展和超高压操作的需要,鼓风机也向着大流量、高压力、高转速、大功率、高自动化水平的方向发展。当前轴流式鼓风机的能力已达到;风量1000m3/min,风压0.7MPa,功率7000kW。

(2)热风炉:是加热冷风的关键设备。它由蓄热室和燃烧室组成。蓄热式热风炉有内燃式、外燃式和顶燃式三种。由于蓄热式热风炉只能交替加热和送风,因此一座高炉一般配备3—4座热风炉(详情了解点击热风炉用耐火材料)。由于内燃式热风炉自身的缺陷限制了风温的进一步提高,所以新建的大中型高炉都采用外燃式热风炉或顶燃式热风炉。新型热风炉已能向高炉提供1400℃高温的热风。

3.4 煤气净化系统

煤气净化系统的任务是将炉顶引出的含尘量很高的荒煤气净化成合乎要求的气体燃料。高炉煤气是炼铁的副产品,每炼lt生铁大约可产生2000m3煤气,其中C0、H2和少量的CH4等为可燃成分,它们的含量随高炉生产的波动而波动,一般不超过50%,高炉煤气的发热值很低,可与焦炉煤气混合使用。高炉煤气可作为热风炉、锻炉和各种冶金炉的燃料。

荒煤气里含尘量达10~40g/m3,这种煤气也称为粗煤气,必须经除尘处理净化后才能作为燃料使用。除尘方法有湿法除尘和于法除尘两种。

(1)湿法除尘;中小型高炉煤气采用湿法除尘,其流程如下;炉顶荒煤气→重力式防尘器→洗涤塔→文氏管(或静电除尘器)→脱水器→净煤气。大型高炉煤气净化的流程为:炉顶荒煤气→重力除尘器→一级文氏管洗涤器→二级文氏管洗涤器→脱水器→净煤气。高压高炉还没有高压阀组。

(2)干法除尘:干法除尘有袋式除尘和电除尘两种。高压操作的大型高炉多用电除尘。

3.5 渣铁处理系统

渣铁处理系统的任务是定期将炉内的熔渣、铁水出净,保证高炉连续生产。随着高炉大型化和强化冶炼,生产量猛增,一座高炉日产渣、铁逾万吨,处理这些渣、铁不仅要有足够的运输能力,同时还要有高度机械化、自动化的处理设备.以及良好的劳动环境。

高炉渣铁处理设备包括出铁平台、泥炮、开口机、炉前吊车、铁水罐、铸铁机、堵渣机、渣罐、水渣池以及炉前水力冲渣设施等。除巨型高炉采用多铁口连续出铁外,中小型高炉大约一个多小时出一次铁。铸造生铁的铁水送入铸铁机铸成生铁块或送往铸造车间浇铸成铸件。炼钢生铁送至炼钢厂炼钢。高炉炉渣的处理根据其利用途径来选择。传统的渣罐车-弃渣场的处理法,已被淘汰。目前广泛采用的是水淬处理,其次是于渣块利用,此外还有少量的渣棉及其他用途。

3.6 高炉喷吹系统

高炉喷吹燃料是强化冶炼、降低焦比的有效措施,喷吹的燃料有煤粉、重油、天然气、焦炉煤气等。高炉喷吹系统的任务包括对煤粉的痞制、收存和计量,并把煤粉或重油从风口喷人炉内。

目前我国的喷映系统是以喷煤粉为主,喷煤系统由制粉、输送和喷吹三部分组成,主要设备包括制粉机、煤粉输送设备、收集碴、贮存罐、喷吹耀、混合器和喷枪等。喷油系统有卸油泵、贮油罐、过滤器、送油泵、稳压罐、调整装置及喷枪等设备。

上一篇:粉煤灰微珠耐火砖 下一篇:循环流化床锅炉耐火防磨层运行中

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂