一、砌筑前的准备工作

1.检查耐火砖

检查耐火砖的外形,规格和质量是否符合要求,是否受潮。凡受潮的砖都应先烘干。砖在外观上有裂纹及边角有碎裂或崩落,原则上不用。

同一规格的耐火砖,由于制造加工存在误差,所以需选砖。选好的砖可按砌筑顺序分规格和号分堆存放于窑的附近地方,以便于砌筑使用。

2.制备好耐火泥湿法砌砖要用耐火泥填充砖缝,使砌体结为整体。在砌筑前必先按要求制备好化学组成与砌筑用砖相同的耐火泥。

3.准备好一切用具、设备及材料。

4.全面检查窑体。

砌筑耐火砖前要清除筒体内壁的积灰和渣屑.对窑简体作全面检查,要特别注意筒体上起凸的地方。还要检查简体上的铆钉是否活动,如活动要及时处理。用水冷却的窑,筒体应不渗水。待一切准备工作做好后,即可开始耐火砖砌筑施工。不同形状的窑炉,砌筑方法有差异。在此以回转窑和立窑筒体为例介绍窑衬的砌筑方法。

二、回转窑窑衬的砌筑

回转窑窑衬的砌筑方法的分类如下所述。

1.按使用耐火泥来分,可分为湿砌法和干砌法。

(1)湿砌法

湿砌法是将窑筒体内壁铺上耐火泥,耐火砖的周围也抹上耐火泥,然后将耐火砖逐块砌筑。

(2)干砌法

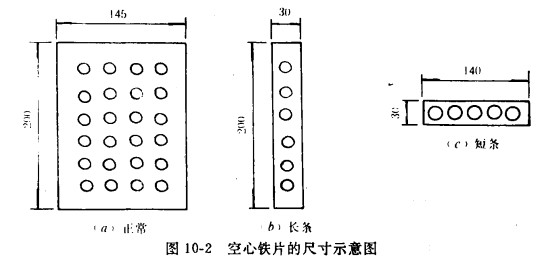

干砌法要求使用尺寸精确的耐火砖,并预留有耐火砖膨胀缝,从而保证耐火砖在膨胀时不被挤裂。干砌法是将耐火砖在窑筒体内铺好,砖与砖之间采用空心钢板,板面空心度为60%,厚度为l~1.5mm(最好l~1.2mm)钢片或铁片挤紧。钢片或铁片必须平整.不得使用带毛刺或卷曲的,以免砌筑不严.导致在冷窑转动中砖位滑移错位甚至松动抽签。钢片或铁片砌入窑衬后的高度必须与砖面相齐,但宽度以略小于砖宽5mm为宜。钢片或铁片的块数同砖块数。在镶砌过程中,当砖的大头出现台阶时,可用短条钢片或铁片找平。以镁铬砖尺寸宽为150mm,厚为200mm为例,其空心钢片或铁片的尺寸可分为三种:正常、长条和短条,如图所示。如条件所限,可用实心钢片或铁片代替,但必须同每隔10块砖插入厚约3mm的纸板一块,来补偿使用中钢片氧化的膨胀效应。加钢片或铁片的作用,第一为膨胀时提供余地,减少挤碎。第二为窑衬的烧结首先在钢片或铁片附近温度达1000℃时,发生钢片或铁片氧化并部分熔融,与镁质耐火材料熔合,使砖之间紧密结合,连成一体。第三为能促进窑皮与耐火砖及早粘附和良好结合。

这种方法适合于镁质耐火材料的砌筑。

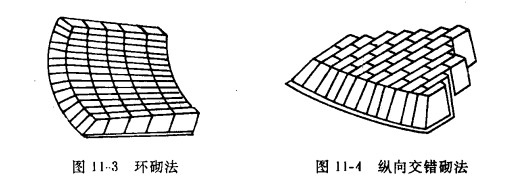

2按砖缝来分,可分为横向环砌法和纵向交错法。 、

(1)横向环砌法,是将耐火砖沿窑体周围方向成单环镶砌,如图所示。此种方法简单,容易掌握,镶砌速度快,但当砖缝超过一定范围时,易从环内掉砖,严重时,整环砖都有脱落的危险。所以一般只在窑头窑尾、挡料砖、烧成带及窑直径改变处的锥体段采用。

纵向交错法是将耐火砖沿窑体纵向排列,使砖缝交错镶砌,如图所示。这种方法特点是不易掉砖,但技术要求较高,镶砌要细致。

3. 按砌窑所用的工具可分为顶唧支撑法、砌砖机法、粘结剂法和槽钢螺栓压固法等四种方法。

采用何种砌筑方法直接影响砌窑质量,特别是大型窑衬砌筑技术要求严格,砌筑也比较困难。因此根据具体情况,选用适当的砌筑方法十分重要。

(1)粘结剂砌筑法 首先出现在美国,以后瑞典、德国、荷兰、比利时、罗马尼亚等国也相继采用。粘结剂是一种无溶剂的变型的合成树脂。主要是以环氧丙烷和乙苯丙烷为基础。由于树脂本身不能硬化,另还需要一种硬化剂或交织剂,使树脂从低分子状态进入高交织性的和难熔的状态。并且为了使树脂不加热也能硬化,采用的是一种低温硬化剂。树脂与硬化剂平时分开存放,使用时按固定比例调配,并在规定的时间内将调配好的粘结剂用完,在使用粘结剂砌筑法时,首先要淸扫窑筒体,除去铁锈油污等,再在窑简体轴向地段划分出轴线,在轴线上固定长角钢以限定开始砌砖的区段,然后开始砌砖。在砌砖时,窑内每隔一定距离,要有一条粘结带。粘结带的耐火砖用粘结剂粘到窑的筒体上,两个粘结带之间的干砌耐火砖即被卡牢。由于这种方法使用了一种胶结力很强,并能在短时间内硬化的粘结剂将砖与窑筒体粘结,窑转动时 也不会脱落。从而省去了支撑机构,砌筑速度快、安全、方便,对窑体规整度要求也不甚严格,故颇受欢迎。

(2)槽钢螺栓砌筑法 首先在瑞典,以后在日本等国也比较普遍采用。采用这种方法时,在砌砖前要在窑简体上焊上螺母,旋上螺杆。当螺栓周围衬砖砌好之后,将带圆孔的木板及槽钢依次套在螺杆上压住衬砖,并用螺母拧紧,使衬砖牢固地紧贴在筒体上,作为拱的一端,另一端则靠砌体的重力和砖与筒体间的摩擦力平衡。使用这种方法,既不要压唧又不要粘结剂,简单、方便、可靠,几十米可以同时作业。但对窑体的平整度I火砖规格和砌筑技术要求较高。

(3)砌砖机砌筑法由于必须采用的砌砖机结构比较复杂,投资较多,故使用上受到一定的限制。

(4)顶唧支撑法在我国水泥窑上普遍采用。顶唧支撑法是从窑底部开始砌,当砌到超过半圈的3~4块砖的位置时,搭上压唧,两端支撑,然后转窑再砌筑剩余部分。这种方法对小直径的回转窑比较实用,简单易行。因此仍有较强的竞争能力,即使在日本等比较发达国家仍是一种较受欢迎的方法。

下面将国内采用顶唧支撑纵向交错湿砌法镶砌水泥窑用耐火材料的过程作简单介绍。

①找平。砌砖前,将砖与窑简体之间用浓泥浆找平,其厚度一般为5~8mm。简体的内表面铆打或钢板的突出部分用泥浆找平。

②分段镶砌。为了换砖方便,节约窑衬,砌砖时应分段进行。每段的长度要根据各区域中窑衬的使用周期和窑的构造决定.一般为4~10m。

③镶砌顺序。一般从窑尾开始。在计划检修时间短的情况下,考虑到分解带易掉砖,并且要求有足够的养护期,故一般先砌这一带,最后砌烧成带。

④铺底。开始时找出较平的地方,从窑底划一条与窑中心线平行的直线,沿此线开始砌第一排砖。要求砌直、砌平,灰口大小均匀。第一排砖砌好后,沿圆围方向同时均衡地向两边各砌2~3趟砖,用木锤找正或找平,灌水后再用稀泥浆灌泡,最后用大铲将砖面刮平。

⑤镶砌。铺底工作完成后,开始向两边同时镶砌,以免由于砖的自重使其发生歪斜,影响镶砌质量。镶砌时,每块砖的侧面都应抹耐火泥,已经砌上的砖必须及时用木锤敲击,以达到严实合缝的要求,整个过程中,要保持灰缝均匀,不得超过3mm,并且缝要直,纵向砖缝与窑的中心线平齐。砖的砌体不能出台阶,大小头不能颠倒,大小头的缝必须一致。每趟的挤缝砖必须大于半块砖,以保证其强度和防止砖松动。当镶砌超过窑内壁一半4~5趟时,应进行支撑加固工作。一般采用一次加固,也有的采用两次加固。我国一般采用丝杆千斤顶加固。

⑥锁口。当镶砌到最后3~5趟时,应进行锁口。锁口砖分几种不同规格,应具有正确的楔形、平整的表面、准确的尺寸,以便锁口。锁口砖均须从侧面打入,保证结合紧密。当砌到最后一个空位时,需加工两块或多块较小的砖,其中有一块砖应做成大小头相等,另外几块砖大小头不等。先把有大小头的砖放进去,灌入稀泥浆约为半块砖,最后把大小头相等的砖从上面打入。当挤得不够紧时,可在砖的一面或两面楔入铁板固紧。在窑衬的镶砌过程中,要随时注意检查镶砌质量;必须满足砖缝直、灰口小、弧面平、接头紧等四大要求。当镶砌镁质耐火材料时,必须严格留好适当的膨胀缝。

三、立窑窑衬的砌筑

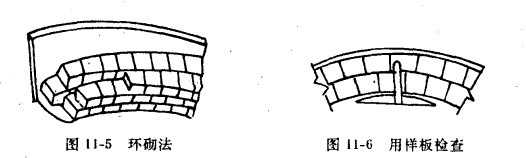

立窑窑衬的镶砌与盖房砌墙相似,自下而上环砌(如图所示)。纵缝交错,按中心线砌筑。用样板进行检查(如图所示)。圆弧面要平整。

砌筑要求如下:

1.务必正确寻找窑的中心轴线.特别对于检修、重砌窑。机械加料器的中心线与窑体的中心线要重合,以免使用中产生偏火等事故。

2.耐火泥和耐火砖的化学成分要相同如在高温带使用镁铝砖或镁铬砖时,可用钦片法干砌。

3.上、下两层耐火砖要齐‘用槌找平,对平对齐。特别是直筒部位与扩大口接碴处要消除止口,以免窑内通风不均匀.落料不顺畅。

4.砖间灰缝不宜过大直筒部位的砖间灰缝为3mm,扩大口烧成带部位的砖缝不宜大于2.5mm。在填充隔热材料时,应稍微填实.以免隔热材料在空隙中形成“搭棚”现象。

四、对窑衬的加热升温要求

窑在点火后缓慢而稳定地加热升温,对于防止掉砖、炸裂和窑衬倒塌事故,延长窑衬使用寿命等十分重要:窑的加热升温必须按规定的升温曲线进行。加热前期,升温必须缓慢,以使砖问的轴向接缝纸板逐渐燃烧,衬砖逐渐膨胀补偿纸板空隙,如果加热过快,纸板来不及完全燃烧而砖体膨胀过快,则容易把砖挤碎;温度进一步升高后,砖与砖问的径向接缝铁板开始缓慢地同砖体发生化学反应,形成耐高温的铬铁化合物的新结晶相,并使衬砖连成整体。因此.窑在加热升温期间必须防止任何原因所造成的加热中断,以避免衬砖损失甚至倒塌。窑的加热升温曲线,视砖种不同而异,一般加热升温时间,为24~28h。对于加热升温的控制,应以衬砖温度为准,但由于测量上的困难,在实际操作时,是用窑尾温度或最下级旋风筒出口气体温度作为控制指标。窑内衬砖温度则用肉眼观察。

此外,当悬浮预热器新投入生产或大修之后,重砌耐火材料时,耐火砖及隔热材料亦需进行烘干。

了解更多水泥窑用耐火材料知识请关注河南耐火材料厂最新动态。

相关资讯

27

2024-04

02

2023-09

22

2023-08

22

2023-08

23

2022-11

16

2022-07

13

2022-07

11

2022-06

30

2022-05