摘要:根据高炉风口部位的工况条件及其对耐火材料的要求,开发了碳化硅质预制大块。所开展的系统研究工作包括组成优化、抗热震性和抗碱性等,并测定了显微结构和孔径分布。所开发高炉风口用预制大块具有碳化硅含量高、导热性好、高温性能优异、抗热震性好以及抗碱性能优等优点,多项性能超过国外文献报道指标,产品应用于高炉风口部位将有利于提高风口稳定性和长寿化。

1 技术背景

随着高炉大型化及冶炼强度的增加,炉体自身维护越来越受到重视,延长高炉使用寿命成为炼铁工作者主要研究课题之一。风口作为高炉的关键部位之一,其使用效果对高炉使用寿命有直接影响。在高炉生产中风口区要经受温度高、热负荷大等苛刻条件,承受高温、温差急变频繁、炉内含碱气氛的侵烛,同时还要承受高的荷重作用。因此,要求耐火材料具有较高的高温强度、抗热震性、抗碱性、抗蠕变性和抗氧化性。高炉风口组合砖材料主要有碳化硅砖、刚玉莫来石砖、硅线石砖、复合棕刚玉砖、微孔刚玉砖、炭砖等几种。碳化硅砖具有强度高、热导率大、化学稳定性好、抗热震性优异等一系列优良性能,已成为当前高炉炉身中下部特别是风口区的首选材质。

从热风炉来的高温、高压气体由高炉风口送入高炉,当风口砲体不稳定时,将使风口设备变形和漏风,影响高炉寿命。同时在高炉生产时,在风口部位耐火砖的砖缝处有碱性物的侵入和析出,也造成了炉内侧耐火砖的上翘,使风口大套上翘。所以,为了减少由砖缝引起的这种破坏,提高风口砌体的稳定性,风口组合砖的尺寸越来越大,砖的总数量越来越少。相对于风口组合砖而言,采用大型预制块的每个高炉风口通常由块、块或整块预制件组成,因其砌筑简单、砖缝少,减少了使用过程中出现变形、漏风以及碱性物侵人引起上翘等问题。风口用大型预制块的应用越来越受到重视,将来有可能完全取代风口组合砖。碳化硅质风口预制大块目前国内尚不能生产进口产品仅在400M3以上的少数大型高炉上获得应。

本文对高炉风口用碳化硅质预制大块的开发过程及其主要性能进行了介绍。

2 开发理念及研究内容

与机压成型相比,浇注成型具有成型方式灵活、制品尺寸和形状不受限制等优点,在制备大型、异形耐火材料制品方面具有独特优势,故碳化硅预制大块采用浇注成型工艺较合理。针对浇注成型工艺以及风口部位对耐火材料的具体要求,碳化桂质预制大块的开发理念及主要工作内容如下:

1)结合体系的选择:所开发碳化硅质风口预制大块采用了超低水泥或无水泥结合方式,在满足拆模、搬运等要求条件下,尽可能降低铝酸钙水泥所引入CaO对材料高温力学性能的不良影响。

2)颗粒级配的优化:通过严格控制碳化硅原料的关键性指标,以及浇注料颗粒级配等多方面的系统优化研究,大幅度降低了浇注料需水量,使材料内部颗粒实现了紧密堆积,保证了其优异的力学性能。

3)孔径分布的调控:加人了适量微、纳米粉体,优化了浇注料微纳米尺度的粒度分布,使饶注料孔径分布微细化,改善了材料的微观结构和组成,提高了材料的抗渗透和抗侵蚀性能。

4)气氛“自控”及促进氮化物再结合:通过硅粉原位氮化生成氮化物时,随硅粉不断氮化材料气孔率降低、孔径减小,且局部温度过高导致硅粉溶化堵塞气孔,易出现残硅而影响产品性能,使得现有硅粉原位氮化工艺无法制备较大尺寸的氮化物结合碳化硅制品。经过理论分析和实验研究,我院确定了多种氮化物、微纳米粉体的最佳加入量,通过对预制块的表面处理工艺,实现材料内部气氛的“自控”,大幅度降低了高温下材料内部反应受炉内气氛的影响,成功解决了大块碳化硅材料内部气氛难以控制的难题。在高温烧成处理时,通过适量添加剂的活化和促进作用,使所添加高活性微纳米粉体原位反应生成碳化硅、氧氮化硅以及塞隆等,与碳化硅形成很好的结合,增强了材料结构,提高了材料的力学性能。

3 碳化桂质预制大块的性能及结构

针对上述开发理念,河南耐火材料厂进行了较系统、详尽的研究,工作内容和实验数据较多,下面仅对预制大块的抗热震性能、抗碱试验、最终产品理化指标及微观结构进行介绍。

3.1 抗热震试验

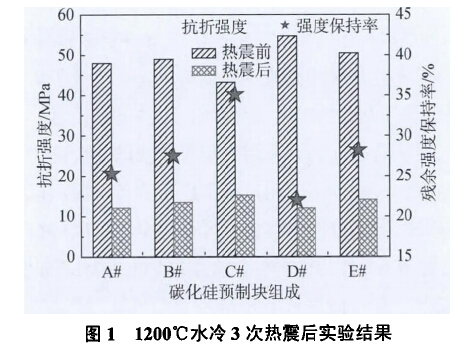

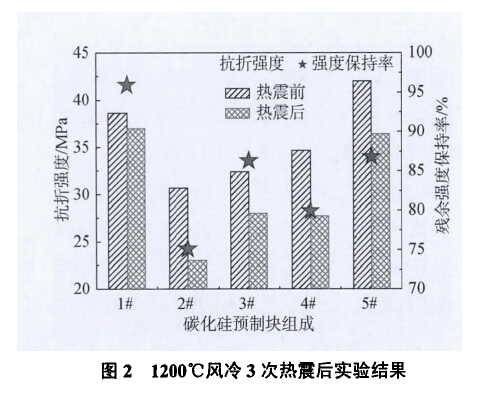

碳化硅质预制块开发过程中采用1200℃*30min=水冷和1200℃*30min=风冷两种方法进行了抗热震实验,通过热震3次后的残余强度和残余强度保持率来评价。水冷热震次后的实验结果如图1所示,不同组成碳化桂质预制块残余强度较接近,均在10~15MPa之间。如此苟刻的热震条件,一般高纯氧化物体系耐火材料通常一次实验就会发生断裂,但碳化硅质预制块热震3次后残余强度保持率仍有20~35%。考虑到实际应用环境和条件,与水冷相比较风冷更能反应材料的实际应用效果。由图2可以看出,风冷3次后不同组成碳化硅质预制块之间残余强度差别较大,但残余强度均在75~95%以上,个别组成高达以上,残余强度保持率在之间。以上实验结果充分表明:所开发碳化硅质预制块具有优异的抗热震性能。

3.2 抗碱性试验

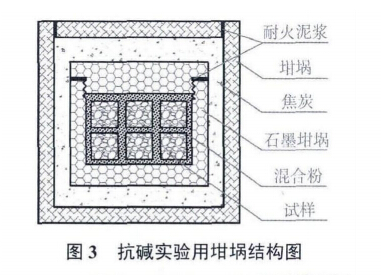

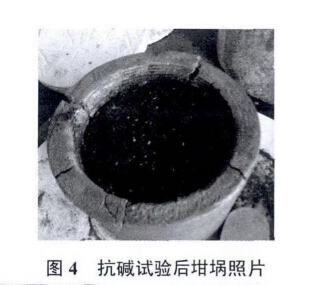

抗碱性试验参照“GB/T14983-2008耐火材料抗碱性试验方法方法1(碱蒸气法)”进行。试样大小为25mm*25mm*25mm,实验条件为1100℃保温30小时。实验所用坩埚结构如图3所示。将12块试样以及250克混合粉(K2CO3:木炭质量比为1:1)装人带盖石墨坩埚中,石墨坩埚和坩埚盖之间通过螺纹连接并用碳化硅泥浆密封。将石墨祸装人密封的碳化硅相祸中,石墨坩埚和碳化硅坩埚之间用焦炭填充。实验结束后将试样取出,通过观察试验后试样裂纹大小及数量进行目测判定。抗碱侵蚀实验后石墨坩埚外形完好,将坩埚盖撬开后照片如4图所示,可以看到坩埚内部混合粉形状完好,说明试验密封效果很好、实验结果可靠。抗碱侵蚀试验后试样的照片如5图所示,所有试样的棱角均无蚀损,表面光滑且无裂纹存在,所开发碳化硅质预制块具有优异的抗碱侵蚀性能。

3.3 理化指标以及与国外产品比较

在系统实验的基础上,优化开发出两种牌号高炉风口用碳化硅质预制大块,其理化指标如表所示。由1表可以看出,所开发预制块杂质含量低、化学纯度较高,SiC和Si3N4合量达到了90%以上,体积密度不低于2.65g/cm3,气孔率不超过15%,具有优异的常温和高温抗折强度,以及良好的导热系数。与牌号SICAPREC-LO相比较,牌号SICAPREC-HN碳化硅质预制块力学性能更加优异,但其导热系数略低。除导热系数外,牌号SICAPREC-HN碳化硅质预制块的各项指标均超过文献所报道国外同类产品。

4 应用前景

与现有刚玉、刚玉莫来石、刚玉碳化硅等材质相比,我院开发的碳化硅质预制块具有碳化硅含量高、导热性好、高温性能优异、抗热震性好、抗碱性能优以及抗渣性能好等优点。碳化硅大型预制块在我院预制并经适当温度烧成,采用各种性能优异的原料,控制合适的制作环境(温度、湿度),严格控制全部工艺过程,从而保证了产品质量。与现有组合砖相比,采用整体预制的方式解决了风口砖的砖型种类多、尺寸公差不易控制、砖缝多及整体性差的问题。我院所开发碳化硅质预制大块应用于高炉将更有利于高炉操作稳定和长寿化。

参考文献:

(1) 张寿荣.延长高炉寿命是系统工程.高炉长寿技术是综合技术.炼铁.2000,19(01):1-4.

(2)吴吉光;王建栋;张新华等.高炉用氮化硅结合碳化硅风口组合砖的开发.2012全国炼铁用耐火材料技术交流会.中国山东济南:2012.

(3)邹祖桥;邓棠;宋木森.武钢高炉风口组合砖材质的改进.武钢技术,2010,48(4):1-4.

(4)李付;吕春江;李杰.等.高炉用新型自结合碳化硅砖性能研究耐火材料,2011,45(5):364-366.

(5)高振昕;李红霞;石干.等.高炉衬蚀损显微剖析.北京:冶金工业出版社,2009:37-40.’

(6)姜华;傅思荣;王立辉.高炉本体内衬耐火材料技术进步.中国冶金.200717(8):1-6.

(7)张国银;陈文娟.高炉陶瓷杯及风口大型预制块砌筑新技术.天津冶金.2009(05):70-72.

(8)王贤昭.宝钢高炉风口组合砖研制.宝钢技术.1995(02):38-41.

相关资讯

31

2025-10

31

2025-10

30

2025-06

27

2025-06

03

2025-04

03

2025-04

03

2025-04

12

2024-09

09

2024-09

09

2024-09