无芯感应炉由于具有升温能力强、可间歇作业、炉衬费用低、使用灵活方便等特点而被广泛采用。目前正向高功率、快速熔化、大型化方向发展。

炉衬耐火材料是决定感应炉产量、铸件质量及运行安全可靠性的一个重要因素。要获得质量好、寿命长的感应炉衬,首先要了解无芯感应炉中炉衬耐火材料的工作环境。其中耐火材料工作环境的特点为:

(1)炉衬厚度薄,炉衬材料的温度梯度很大;

(2)炉中金属液电磁搅拌能力强,会对炉衬耐火材料产生机械损;

(3)炉衬耐火材料反复受到急冷急热。

根据以上工作条件,炉衬耐火材料必须具有以下特性:

(1)具有相对于金属液足够高的耐火度和荷重软化温度;

(2)良好的热稳定性;

(3)不与金属熔渣及其熔化时所存在的成分等发生化学反应;

(4)具有高的高温机械强度;

(5)具有好的隔热性和绝缘性;

(6)材料的施工性能好,填充密度高,烧结性能好,维修方便;

(7)资源丰富,价格低廉。

1炉衬的结构及所用耐火材料

1.1炉衬结构

传统的炉衬结构是在紧靠线圈的部位铺设一层云母纸,接下来是报警电极,再铺设一层石棉板(布),其后是干式捣打热面炉衬。干式热面在烘烤和使用过程中逐步形成烧结层、过渡层和未烧结层,合理的三层厚度结构是决定炉衬寿命的重要因素之一。为了满足底顶出式拆炉方式的需要,出现了线圈绝缘保护胶泥,胶泥取代了云母层,同时给线圈增加了一层保护屏障。胶泥层一般较云母层厚,但导热系数大大高于云母,因此称含胶泥的炉衬结构为改良的炉衬结构。复合炉衬结构是为适应一些金属的熔炼需要,用预烧成的坩埚(炉瓦)和填充料取代热面层,这种结构解决了干式料较低温度下难以烧结的问题,同时改善某些金属熔液或渣对炉衬熔蚀较大的状况。

1.2炉衬耐火材料感应炉用耐火材料按其性质分为酸性、中性、

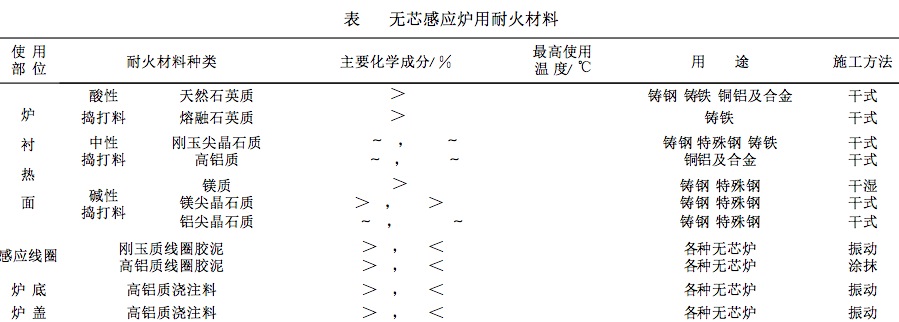

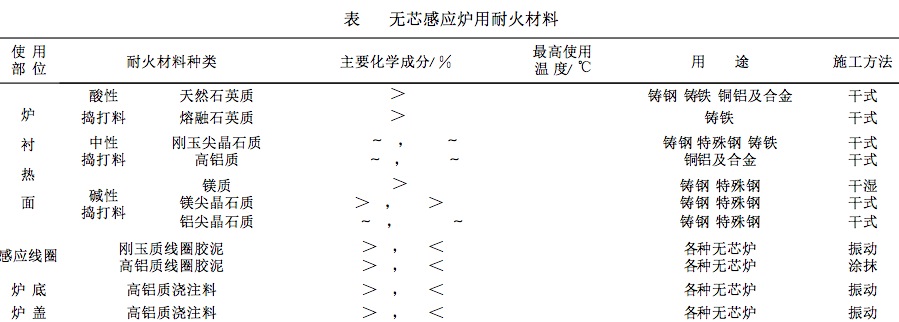

碱性三种类型,按施工方法分为干式捣打料、湿式捣打料、浇注料、涂抹料等。在绝大部分场合,炉衬都使用不定形耐火材料,有时也要用一些定形耐火制品。耐火材料的材质应根据熔化金属的种类、渣的性质、炉容量及操作条件等选定。无芯感应炉常用的耐火材料见下图。

2感应炉用耐火材料材质的选择

2感应炉用耐火材料材质的选择

2.1熔化铸钢、特殊钢用炉衬材料

目前,熔化铸钢、特殊钢多使用500kg以下的中频炉,炉衬一般使用石英质、氧化镁质、镁尖晶石质等干式捣打料,寿命一般为50~150炉次。

近年来,炉容量在1t以上的熔化和保温炉逐渐增多,仅国内用于炼钢的20t感应炉就有近10台,且正在向多品种熔炼、高温熔炼和高功率快速熔化的方向发展。因此,要求铸钢、特殊钢熔化用炉衬耐火材料必须具有优良的高温特性,即耐蚀、热面不易产生裂纹、不易发生渗液、漏液等意外事故。现在铝尖晶石质捣打料逐步取代其他材料,正在炼钢感应炉上进行推广。表3为熔化铸钢、特殊钢用炉衬材料的特性。

镁质捣打料是以电熔镁砂为主要原料的炉衬耐火材料,具有熔点高、耐蚀性优、荷重软化温度高等优点,尤其对碱性熔液、熔渣显示出十分良好的化学稳定性。但是它的热膨胀系数较大,烧结温度高,作业中由于膨胀、收缩,炉衬会产生龟裂及剥落,因此这种材料对500kg以下的炉子比较合适。

镁质捣打料是以电熔镁砂为主要原料的炉衬耐火材料,具有熔点高、耐蚀性优、荷重软化温度高等优点,尤其对碱性熔液、熔渣显示出十分良好的化学稳定性。但是它的热膨胀系数较大,烧结温度高,作业中由于膨胀、收缩,炉衬会产生龟裂及剥落,因此这种材料对500kg以下的炉子比较合适。

镁尖晶石捣打料是以镁砂为主要原料,添加尖晶石原料制成的。尖晶石在高温下抗渣性优良,热膨胀系数小于方镁石,在使用过程中由于二次尖晶石化产生的膨胀能抑制龟裂纹的产生和扩展,可广泛用于1t左右的感应熔炼炉。但对于1t以上的炉子来说,由于炉壳直径增大,温度急变产生的龟裂纹的扩大很难避免,因此镁尖晶石捣打料在1t以上的炉子上难以获得稳定理想的使用寿命。

铝尖晶石捣打料以电熔刚玉为主要原料,添加适量尖晶石原料和外加剂制成的。电熔刚玉熔点高,具有优良的耐蚀性,与方镁石和尖晶石相比,刚玉具有热膨胀系数小,热态体积稳定性好等优点,同时使用过程中二次尖晶石化所产生的体积膨胀能有效地抑制炉衬的龟裂。

因此,使用铝尖晶石质捣打料作炉衬材料,炉衬热面龟裂明显获得控制,微裂纹显著减少。目前这种材料在3~5t炉子上的使用寿命达到200~400炉次。

2.2用于铸铁熔化和保温的炉衬材料

以前熔化铸铁大都使用工频感应炉,近年来由于中频、变频感应熔炼炉具有高效、节能等种种优点,新安装的铸铁感应炉,中频炉、变频炉占了相当的比重。

铸铁感应炉用炉衬耐火材料一般选用酸性的石英质捣打料。在国内大都采用廉价的天然石英质捣打料。天然石英在使用中虽因SiO2的晶型转变会发生急剧膨胀,但由于β-石英※α-石英的晶型转变是不可逆的,冷却时会保留下来,因此炉衬热面不易产生裂纹,可以获得稳定可靠的使用寿命。但是由于SiO2的热膨胀系数较大,抗热冲击性能差,要求炉子操作不能倒空,连续操作较为理想。目前国内这类炉衬的使用寿命为60~150炉次。

值得注意的是,并不是SiO2<98%的石英砂都可以用作感应炉炉衬,更重要的是石英晶粒的尺寸,晶粒越粗大、晶格缺陷越少越好。感应炉容量越大,对晶粒的要求越高。

在国外,熔融石英用于铸铁感应炉比较多见。与天然石英质捣打料相比,熔融石英捣打料具有热膨胀系数小、抗热冲击性能优的特点,同时克服了天然石英在长期使用过程中烧结层较厚甚至烧透的现象,保留了足够厚的未烧结层,避免裂纹穿透,确保炉子安全稳定地运行。据报道,该捣打料用于500kg~10t的炉子炉衬寿命通常为250~450炉次,20t炉子的使用寿命达300炉次。

2.3熔化有色金属感应炉用耐火材料

2.3.1铜及铜合金感应炉用耐火材料

目前常用于铜及铜合金无芯感应炉的炉衬系统,主要有刚玉质和石英质干式捣打料,还有预成型的石墨坩埚及碳化硅坩埚,坩埚的背衬为不烧结的填充料。石英质捣打料成本低,且筑炉方便,在300~700kg炉子中最多可使用200炉次,当工作温度提高、工作环境更苛刻时,刚玉质炉衬就显示出其优越性,使用寿命较长,但材料的成本比石英质提高7~8倍。预合成的粘土结合石墨坩埚和碳化硅坩埚的突出优点是可以快速更换,节省烧结时间,同时采用石墨作结合剂可以增加坩埚的电导率,从而使感应炉的电效率提高,坩埚内的温度自然也高。但是这种炉衬的热损失较大,节能效果差,其更换方便和不须烧结的优点及节能效益,未必能补偿成型坩埚与刚玉质炉衬之间的成本差额,同时坩埚内的搅拌作用降低,对炉温均匀性不利。另外在连续使用的大型无芯炉上,可以使用与有芯炉衬类似的莫来石质或高铝质捣打料和浇注料,以上料的筑炉和烘烤周期较长,要求连续使用,一般使用寿命可达到一年以上。

2.3.2铝及铝合金感应炉用耐火材料

无芯感应熔铝炉特别是中频感应炉由于加热速度快、易于变换金属品种、占地面积小,近年来发展较快。目前其炉衬材料主要有以下几种:

1、浇注或湿式捣打成型的高铝质、莫来石质炉衬,这些材料的施工和烘烤周期长,要求连续工作,使用效果较好,一般寿命在一年以上。但由于操作复杂,条件苛刻,目前使用者较少。

2、复合炉衬由于筑炉简便、烘炉时间短而被广泛采用。其热面采用预烧成的坩埚或炉瓦,线圈采用绝缘胶泥保护,中间填充以抗渗、止漏的干式耐火材料,使用效果较好,但坩埚加工周期长、坩埚的尺寸不够准确等因素限制了复合炉衬的推广应用。

3、干式捣打料的出现克服了以上两种炉衬的缺点,是目前使用最广泛的化铝炉炉衬,虽然使用寿命不及前两种材料,但使用稳定。该料的品种有石英质、莫来石质、刚玉质等几种。

同时,选择炉衬材料时,必须注意到金属铝强烈的还原作用。我们经常可以观察到化铝炉炉衬内壁有坚硬的蘑菇状沉积物,这种沉积物是铝在熔化过程中产生氧化而形成的氧化铝微晶的聚集物。在炉衬材料中加入一定的不浸润添加剂可以改善这一趋势。如果炉衬材料中存在有游离的SiO2,它与铝液接触时将被还原成硅,硅再与铝形成硅铝合金,存在于材料中或粘附在炉衬的表面。如果金属液中含有金属镁,镁氧化后生成的MgO与Al2O3进一步反应生成尖晶石,这个过程的体积变化将导致炉衬表面层的剥落。

相关产品推荐:有芯感应炉用耐火材料

炉衬耐火材料是决定感应炉产量、铸件质量及运行安全可靠性的一个重要因素。要获得质量好、寿命长的感应炉衬,首先要了解无芯感应炉中炉衬耐火材料的工作环境。其中耐火材料工作环境的特点为:

(1)炉衬厚度薄,炉衬材料的温度梯度很大;

(2)炉中金属液电磁搅拌能力强,会对炉衬耐火材料产生机械损;

(3)炉衬耐火材料反复受到急冷急热。

根据以上工作条件,炉衬耐火材料必须具有以下特性:

(1)具有相对于金属液足够高的耐火度和荷重软化温度;

(2)良好的热稳定性;

(3)不与金属熔渣及其熔化时所存在的成分等发生化学反应;

(4)具有高的高温机械强度;

(5)具有好的隔热性和绝缘性;

(6)材料的施工性能好,填充密度高,烧结性能好,维修方便;

(7)资源丰富,价格低廉。

1炉衬的结构及所用耐火材料

1.1炉衬结构

传统的炉衬结构是在紧靠线圈的部位铺设一层云母纸,接下来是报警电极,再铺设一层石棉板(布),其后是干式捣打热面炉衬。干式热面在烘烤和使用过程中逐步形成烧结层、过渡层和未烧结层,合理的三层厚度结构是决定炉衬寿命的重要因素之一。为了满足底顶出式拆炉方式的需要,出现了线圈绝缘保护胶泥,胶泥取代了云母层,同时给线圈增加了一层保护屏障。胶泥层一般较云母层厚,但导热系数大大高于云母,因此称含胶泥的炉衬结构为改良的炉衬结构。复合炉衬结构是为适应一些金属的熔炼需要,用预烧成的坩埚(炉瓦)和填充料取代热面层,这种结构解决了干式料较低温度下难以烧结的问题,同时改善某些金属熔液或渣对炉衬熔蚀较大的状况。

1.2炉衬耐火材料感应炉用耐火材料按其性质分为酸性、中性、

碱性三种类型,按施工方法分为干式捣打料、湿式捣打料、浇注料、涂抹料等。在绝大部分场合,炉衬都使用不定形耐火材料,有时也要用一些定形耐火制品。耐火材料的材质应根据熔化金属的种类、渣的性质、炉容量及操作条件等选定。无芯感应炉常用的耐火材料见下图。

2.1熔化铸钢、特殊钢用炉衬材料

目前,熔化铸钢、特殊钢多使用500kg以下的中频炉,炉衬一般使用石英质、氧化镁质、镁尖晶石质等干式捣打料,寿命一般为50~150炉次。

近年来,炉容量在1t以上的熔化和保温炉逐渐增多,仅国内用于炼钢的20t感应炉就有近10台,且正在向多品种熔炼、高温熔炼和高功率快速熔化的方向发展。因此,要求铸钢、特殊钢熔化用炉衬耐火材料必须具有优良的高温特性,即耐蚀、热面不易产生裂纹、不易发生渗液、漏液等意外事故。现在铝尖晶石质捣打料逐步取代其他材料,正在炼钢感应炉上进行推广。表3为熔化铸钢、特殊钢用炉衬材料的特性。

镁尖晶石捣打料是以镁砂为主要原料,添加尖晶石原料制成的。尖晶石在高温下抗渣性优良,热膨胀系数小于方镁石,在使用过程中由于二次尖晶石化产生的膨胀能抑制龟裂纹的产生和扩展,可广泛用于1t左右的感应熔炼炉。但对于1t以上的炉子来说,由于炉壳直径增大,温度急变产生的龟裂纹的扩大很难避免,因此镁尖晶石捣打料在1t以上的炉子上难以获得稳定理想的使用寿命。

铝尖晶石捣打料以电熔刚玉为主要原料,添加适量尖晶石原料和外加剂制成的。电熔刚玉熔点高,具有优良的耐蚀性,与方镁石和尖晶石相比,刚玉具有热膨胀系数小,热态体积稳定性好等优点,同时使用过程中二次尖晶石化所产生的体积膨胀能有效地抑制炉衬的龟裂。

因此,使用铝尖晶石质捣打料作炉衬材料,炉衬热面龟裂明显获得控制,微裂纹显著减少。目前这种材料在3~5t炉子上的使用寿命达到200~400炉次。

2.2用于铸铁熔化和保温的炉衬材料

以前熔化铸铁大都使用工频感应炉,近年来由于中频、变频感应熔炼炉具有高效、节能等种种优点,新安装的铸铁感应炉,中频炉、变频炉占了相当的比重。

铸铁感应炉用炉衬耐火材料一般选用酸性的石英质捣打料。在国内大都采用廉价的天然石英质捣打料。天然石英在使用中虽因SiO2的晶型转变会发生急剧膨胀,但由于β-石英※α-石英的晶型转变是不可逆的,冷却时会保留下来,因此炉衬热面不易产生裂纹,可以获得稳定可靠的使用寿命。但是由于SiO2的热膨胀系数较大,抗热冲击性能差,要求炉子操作不能倒空,连续操作较为理想。目前国内这类炉衬的使用寿命为60~150炉次。

值得注意的是,并不是SiO2<98%的石英砂都可以用作感应炉炉衬,更重要的是石英晶粒的尺寸,晶粒越粗大、晶格缺陷越少越好。感应炉容量越大,对晶粒的要求越高。

在国外,熔融石英用于铸铁感应炉比较多见。与天然石英质捣打料相比,熔融石英捣打料具有热膨胀系数小、抗热冲击性能优的特点,同时克服了天然石英在长期使用过程中烧结层较厚甚至烧透的现象,保留了足够厚的未烧结层,避免裂纹穿透,确保炉子安全稳定地运行。据报道,该捣打料用于500kg~10t的炉子炉衬寿命通常为250~450炉次,20t炉子的使用寿命达300炉次。

2.3熔化有色金属感应炉用耐火材料

2.3.1铜及铜合金感应炉用耐火材料

目前常用于铜及铜合金无芯感应炉的炉衬系统,主要有刚玉质和石英质干式捣打料,还有预成型的石墨坩埚及碳化硅坩埚,坩埚的背衬为不烧结的填充料。石英质捣打料成本低,且筑炉方便,在300~700kg炉子中最多可使用200炉次,当工作温度提高、工作环境更苛刻时,刚玉质炉衬就显示出其优越性,使用寿命较长,但材料的成本比石英质提高7~8倍。预合成的粘土结合石墨坩埚和碳化硅坩埚的突出优点是可以快速更换,节省烧结时间,同时采用石墨作结合剂可以增加坩埚的电导率,从而使感应炉的电效率提高,坩埚内的温度自然也高。但是这种炉衬的热损失较大,节能效果差,其更换方便和不须烧结的优点及节能效益,未必能补偿成型坩埚与刚玉质炉衬之间的成本差额,同时坩埚内的搅拌作用降低,对炉温均匀性不利。另外在连续使用的大型无芯炉上,可以使用与有芯炉衬类似的莫来石质或高铝质捣打料和浇注料,以上料的筑炉和烘烤周期较长,要求连续使用,一般使用寿命可达到一年以上。

2.3.2铝及铝合金感应炉用耐火材料

无芯感应熔铝炉特别是中频感应炉由于加热速度快、易于变换金属品种、占地面积小,近年来发展较快。目前其炉衬材料主要有以下几种:

1、浇注或湿式捣打成型的高铝质、莫来石质炉衬,这些材料的施工和烘烤周期长,要求连续工作,使用效果较好,一般寿命在一年以上。但由于操作复杂,条件苛刻,目前使用者较少。

2、复合炉衬由于筑炉简便、烘炉时间短而被广泛采用。其热面采用预烧成的坩埚或炉瓦,线圈采用绝缘胶泥保护,中间填充以抗渗、止漏的干式耐火材料,使用效果较好,但坩埚加工周期长、坩埚的尺寸不够准确等因素限制了复合炉衬的推广应用。

3、干式捣打料的出现克服了以上两种炉衬的缺点,是目前使用最广泛的化铝炉炉衬,虽然使用寿命不及前两种材料,但使用稳定。该料的品种有石英质、莫来石质、刚玉质等几种。

同时,选择炉衬材料时,必须注意到金属铝强烈的还原作用。我们经常可以观察到化铝炉炉衬内壁有坚硬的蘑菇状沉积物,这种沉积物是铝在熔化过程中产生氧化而形成的氧化铝微晶的聚集物。在炉衬材料中加入一定的不浸润添加剂可以改善这一趋势。如果炉衬材料中存在有游离的SiO2,它与铝液接触时将被还原成硅,硅再与铝形成硅铝合金,存在于材料中或粘附在炉衬的表面。如果金属液中含有金属镁,镁氧化后生成的MgO与Al2O3进一步反应生成尖晶石,这个过程的体积变化将导致炉衬表面层的剥落。

相关产品推荐:有芯感应炉用耐火材料

上一篇:炭素捣固炉炉衬施工 下一篇:竖罐炼锌炉用耐火材料

TAG标签:

耐火砖

河南耐火砖

高铝砖

刚玉砖

耐火砖价格

河南耐火材料厂