1 AZS电熔锆刚玉简介

1.1 电熔锆刚玉定义

电熔锆刚玉是用纯净的氧化铝粉与含氧化锆质量分数65%、二氧化硅质量分数34%左右的锆英砂在电熔炉内熔化后注入模型内冷却而形成的白色固体,其岩相结构由刚玉与锆斜石的共析体和玻璃相组成,从相学上讲是刚玉相和锆斜石相的共析体,玻璃相充填于他们的结晶之间。

1.2 电熔锆刚玉特性

1)具有1850℃的荷重耐火度;2)硬度接近金刚石(金刚石的莫氏硬度为10,而锆刚玉的莫氏硬度为9);3)氧化锆的结晶体是串珠状,在高温下抵抗玻璃熔液浸蚀能力很强;4)由于本质纯净而不污染产品,所以是玻璃及玻璃制品的熔化池不可缺少的耐火材料。随着我国玻璃工业的不断发展,对这种材料的需求将会越来越大。电熔锆刚玉砖的缩写是AZS,是按Al2O3-Zr02-SiO2三元系相图的三个化学成分,依其含量多少顺序排列的,Al2O3取A,Zr02取Z,SiO2取S,国家标准采用这个缩写,例如33号熔铸锆刚玉砖,缩写为AZS-33#,其余类推。

1.3 电熔锆刚玉的用途

实践认为,AZS产品具有良好的作业特性温度,应限定在1500℃以下,这在现阶段的一般玻璃窑上是合适的。但是随着科学的发展和熔铸,耐火材料工艺的不断提高,要求开发更耐高温、耐侵蚀的新型耐火材料,人们正在不断地进行大量的研究工作。随着科学技术的发展与锆刚玉本身的性质这一产品还具有很大的发展空间。耐火材料是铸造、冶金、建材、轻工、化工等高温工业窑炉所必须的重要基础材料,在国民经济重要经济部门以及军事、航天领域都有着广泛的应用。

2 AZS电熔锆刚玉砖的生产工艺

AZS电熔锆刚玉砖的生产工艺流程如图1所示。

1)原料:氧化铝粉、锆英砂和脱硅锆等原料及其他原料,经验收合格后入库备用或送入原材料预处理。

2)计算机进行配比:原料车间进行处理后按照不同的产品要求对原料进行配比待用。

3)熔化工序:主要按照生产计划的要求,将配合好的电熔锆刚玉原料加入自动控制的电弧炉中,在最佳条件下熔化。用单相或三相电弧炉熔融配合料熔体温度应适中,温度低则不能制得高度均匀的熔体,易使铸件形成多孔体,使熔铸制品产生气孔和裂纹,收缩也相应增大。熔化过程的关键是保持稳定的熔化温度制度,制得化学组成均匀、含碳量少并具有一定温度和良好浇铸性能的熔体。熔化过程采用可编程的电脑程序进行自动熔融过程控制,使熔融充分、均匀。

4)浇注工序:将熔融料注入专门设计的产品模具中。制成结构致密和使用性能良好的熔铸电熔砖。用适当过热的熔体浇铸时,熔铸出来的锆刚玉砖的缩孔集中,致密区的厚度增加,整个制品的密度也增大。但过热程度太高时,虽然熔体密度有所增大,但又易使制品形成裂纹和大缩孔。

5)保温退火工序:将浇铸好的砖进行缓慢冷却,使制得的锆刚玉砖的结晶体生长并形成最佳结构。通常采用填有硅藻土等保温材料的保温箱带模退火,或用可调温电阻炉或隧道窑按一定的温度制度带模或脱模退火。退火的初始温度和保温状况对退火效果有很明显的影响。

6)取出工序:退火后的熔铸刚玉砖利用设备从型腔内取出,进行产品检验。

7)加工工序:逐个检验砖的外观缺陷、砖型尺寸、表面精度,根据用户的要求进行高精度的研磨加工,保证砖坯的尺寸及表面精度。加工好后进行预组装,保证好产品尺寸后包装出厂。

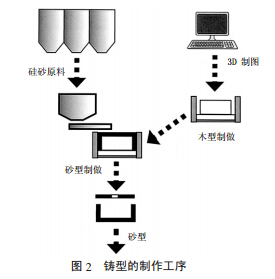

铸型的制作工序如图2所示。

根据用户要求使用计算机辅助设计成木模型,而后通过硅砂填充硬化制作成成品形状进行组装,组装好后就进入了浇注工序了。

3 AZS电熔锆刚玉砖的生产线简介

根据图1、图2工艺流程设计了自动化生产线,满足设备按照工艺流程进行自动化生产,提高了产品质量与生产效率,节约了大量的人力,该生产线的成功运行有利于国内铸造锆刚玉砖的生产发展。

3.1 AZS电熔铸锆刚玉砖主要工位及其作用

生产线主要工位流程:砂箱→砂箱底部填平装置工位→振实装置工位→板链式输送机→砂箱内侧周围填充与振实供给装置工位→砂箱上部供给装置工位→填充完毕后进入退火冷却过程(根据工艺要求放置几个小时)→冷却完后进行拆箱→合成整砂箱运走再次上述生产线进行循环工作。

各工位的作用:

1)砂箱采用型材焊接成整体箱体。

2)砂箱底部填平装置工位的作用是将砂箱内的底部按要求填充一些保温材料,保温材料的填加是根据砂箱的大小进行定量填充。该装置由固定的料斗、上下伸缩的加料筒、定量加料装置组成。当砂箱处于制定位置时,加料筒在电机的驱动下下降到砂箱的上平面封住,而后定量加料装置按照设定的值进行填充,完毕后伸缩筒在电机的驱动下上升回初始位置,完成整个工作循环。

3)振实装置工位:该装置的作用是将底部的保温材料振实压平,尽量保证不留空隙,达到材料的保温最佳性能。该装置由支撑设备的支架、振实装置、升降装置组成。当砂箱处于制定位置时,升降装置电机驱动带动整个振实装置下降到砂箱底部的保温材料上面,而后振动电机振实保温材料,经过设定时间后振动电机停止工作,升降装置将振实装置提升到初始位置,完成整个工作循环。

4)板链式输送机:在砂箱运行过程中操作人员将砖坯的模型放入砂箱内固定,该装置由驱动装置、3条输送链、支撑支架、张紧装置组成,减速电机通过链条驱动同轴的3个主动链轮,从而带动3条滚轮链同步运行将砂箱移送到另一端。

5)砂箱内侧周围填充与振实供给装置工位:该装置作用是将模型周围进行保温材料的填充,填充完毕后进行振实,此装置上设置了机械手将砂箱抓起振动,为了防止振动对基础造成破坏设置了空气弹簧将机械手升降,消除了振动的影响。

6)砂箱上部供给装置工位:该装置的作用是将砂箱的上部按要求填充一些保温材料,将整个模型都被保温材料包围,保温材料的填加是根据砂箱的大小进行定量填充。该装置通过两个大型气缸驱动加料装置沿导向柱升降进行物料的填加,整个过程运行平稳。

7)退火冷却过程,填充完毕后根据工艺要求放置几个小时,冷却完后进行拆箱。

8)拆箱:拆箱装置横跨在实箱线与空箱线上,功能是将组合的砂箱进行拆分,这样脱落下的保温材料落入设备下方的皮带机上回收到保温材料箱内再次使用。该装置由龙门式支撑导轨、移动装置、砂箱抓取装置、升降装置组成,当实箱线上有砂箱时,升降装置将砂箱抓取装置下降到砂箱的上平面,而后气缸驱动夹抓将砂箱固定,升降装置动作提升到上部,移动装置将砂箱移动到空箱线上等待,而后下部砂箱经过一系列的翻转之后达到装置的正下方,此时升降装置下降将上部砂箱正好与下部砂箱合成一体存放。合成整砂箱运走再次上述生产线进行循环工作。

3.2 生产线的控制

整个生产线全部用各种检测元件控制达到了无人化控制,自动化程度很高。根据生产线的布置,该生产线电控系统分单元独立工作,而每个控制系统又通过集成系统连接在一起成一个总控制系统进行连锁控制,保证整条生产线的顺利工作。通过触摸屏及生产线工序的设定,实现了全线动态故障诊断。通过人机对话能够将整个生产线的动作及相关数据呈现在屏幕上,能够准确掌握生产线的运行情况及每个工件在各工位上的状态。设备的运行状态及程序操作全部在动态模拟面板上显示,并设故障自动诊断处理,一旦生产线上某个环节出现故障,能够及时发现并确定位置,便于维修防止故障的扩大,保证生产线的顺利进行提高了生产线的安全运行等级。

4 总结

该生产线在用户中使用状态良好,受到了用户的称赞,整个生产线既考虑到车间内的空间布置,又考虑到了用户材料成本。