耐火砖用的耐火泥浆,是由散状耐火材料调制而成,它应具有良好的砌筑性能和高温性能,把耐火砖粘结成为致密的整体炉衬。

泥浆的砌筑性能是指耐火泥浆在砌筑过程中有利于保证砌筑质量的工作性能,如有好的流动性、塑性,有一定的保水性能,能保持均匀状态不离析沉淀,砌筑时有合适的稠度和粘性,并在揉砖时间内不干涸以达到要求的砖缝厚度,且砖缝内灰浆饱满。

泥浆的高温性能是指保证耐火砖在高温时工作的性能,其主要指标是:

(一)足够的耐火度;

(二)足够的粘结强度,能在工作温度内将砌体结合成坚固的整体;

(三)较小的干燥收缩和高温残余收缩值,力求高温使用后砖缝不开裂;

(四)显气孔率和透气度小,气密性好;

(五)能抵抗煤气、熔渣和铁水的侵蚀;

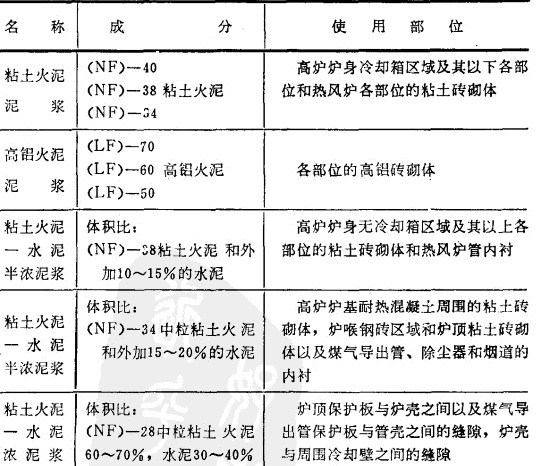

(六)热膨胀系数与耐火砖一致。由于高炉及其附属设备各部位的工作温度和操作条件不同,不同砌体应分别选用不同品种和组成的泥浆,如下图。

上图中前二种耐火泥浆是由粘土(或高铝)火泥加适量的水调制而成。

选用火泥时应考虑到与耐火砖有相接近的化学成分,使泥浆的热膨胀与被粘纠;的耐火砖的热膨胀相符合,以保证砌体能可靠地粘结。

还应考虑到火泥的烧结温度相当或略低于该部位的工作温度,使泥浆能在工作条件下烧结,并粘接耐火砖。但不能使火泥的耐火度低于该部位的工作温度太多,以致耐火性能不能适应砌体的要求。为此粘土(或高铝)火泥按氧化铝含量分为不同的等级,砌筑高炉用的粘土(或高铝)火泥与耐火砖一样,限制杂质成分的含量,特别是球磨过程中会使火泥的含铁量增加,所以规定砌高炉用的火泥中Fe2O3含量均不大于2.5%。

为保证规定大小的砖缝,火泥的最大粒径应不大于砖缝设计厚度的一半,因此也按颗粒组成的不同来分级。粘土火泥分为粗粒、中粒、细粒及高炉火泥。高铝火泥则分成粗粒、细粒火泥及高炉火泥。

火泥的成分是粘土(或高铝)熟料粉加适量的结合粘土所组成,结合粘土的数量,对火泥的性质有很大的影响,因为过多的结合粘土会使火泥产生较大的收缩,以致使砖缝出现裂纹,使火泥在未达到烧结前就与耐火砖块脱离。火泥中结合粘土的数量在一定程度上取决于熟料部分的颗粒组成。火泥与耐火砖的粘结强度是随着火泥中结合粘土数量的增加而降低,火泥的颗粒愈细,当增加结合粘土的数量时,火泥与耐火砖的粘结能力就降低得愈多,所以细粒火泥中结合粘土的数量应尽量减少。

一般说来,粘土火泥适用砌筑粘土砖,高铝火泥适用于砌筑高铝耐火砖。但砌筑A12O3含量48—55%的高铝砖时,可使用牌号(NF)一40的粘土火泥。按一般分类,砌筑高炉炉底炉缸用高炉火泥,砌筑炉腹炉腰用细粒火泥。砌筑炉身以上部位及热风炉、热凤管道等部位时,砌粘土砖用粘土质中粒火泥,砌高铝砖用高铝质粗粒火泥。高炉砌筑时,按照砖缝设计厚度的大小,将粘土(或高铝)火泥加适量的水调制成不同稠度的泥浆。

河南耐火材料厂 http://www.zzhoudd.com