高炉是炼铁生产稳定顺行的基础,而其中最重要的就是炭砖和水冷系统。炭砖与铁水不容易浸润,抗侵蚀能力强;水冷是保证炭砖长寿运行的关键。高炉炉底砌筑过程中,在水冷管铺设后,现有技术多采用炭质捣打料找平并填充炭砖缝。为了保证水冷效果,要求炭质捣打料热导率高,有一定强度,且施工性能好。由于捣打料性能与施工过程、质量密切相关,人为影响因素多,往往热导率达不到预期要求。近年来,从分析炭质浇注料的结果看:以炭素原料为主的浇注料的热导率比较低,有的不到10W·(m·K)⁻¹;而含有碳化硅原料的炭质浇注料的热导率有大于15W·(m·K)⁻¹的,其施工比捣打料方便,操作简单,只需振动成型,快速修平,可节省大量工时。关于炭质浇注料的文献报道很少,某些商业报道炭质浇注料热导率可大于20W·(m·K)⁻¹,与工业应用现场取样差距很大。从高炉实际运行看,水冷管存在破损漏水,而炭质浇注料耐水、耐酸碱性能没有相关的研究报道。在本工作中,结合对炭质浇注料组成、结构、相关性能的分析,探讨了炭质浇注料使用过程中的耐水、耐酸碱性等问题。炭质浇注料是炭质捣打料演变过来的。如文献[一种高炉用炭素捣打料及其制备方法]中的炭质捣打料A组分为电煅无烟煤或电煅无烟煤与人造石墨的混合物,粒度为0.1~5mm;B组分为天然石墨、碳化硅、电煅无烟煤、人造石墨以及电煅无烟煤与人造石墨的混合物中的一种,粒度<0.1mm。电煅无烟煤是煅烧温度在1700~2400℃的无烟煤。炭质捣打料中有加煤焦油沥青作为固体结合剂的;液体结合剂是热固性酚醛树脂,溶剂可用乙二醇,起到调整流动性的作用。在炭质浇注料中,这种有机结合剂难固化,只能依靠水泥类或溶胶类结合剂。因此,目前的炭质浇注料有水泥结合或溶胶结合两类。就其组成而言,分别为以炭素为主或含碳化硅原料的炭质浇注料,其组成与性能见表1。以电煅无烟煤、电极粉等为原料,以溶胶为结合剂配制的碳化硅为主要原料的炭质浇注料性能见表2。由表可知:浇注料在110℃保温24h后的耐压强度大于17MPa,1450℃保温3h后的耐压强度大于70MPa,其强度与表1中含碳化硅的炭质浇注料强度相当。用激光导热仪测量700℃的热导率为7.2W·(m·K)⁻¹,按照一般炭质浇注料的热导率与温度的关系推断,温度增加,热导率也会增加,700℃的热导率不高,常温也不会高于7.2W·(m·K)⁻¹,与表1中15.22W·(m·K)⁻¹的指标相差很大。

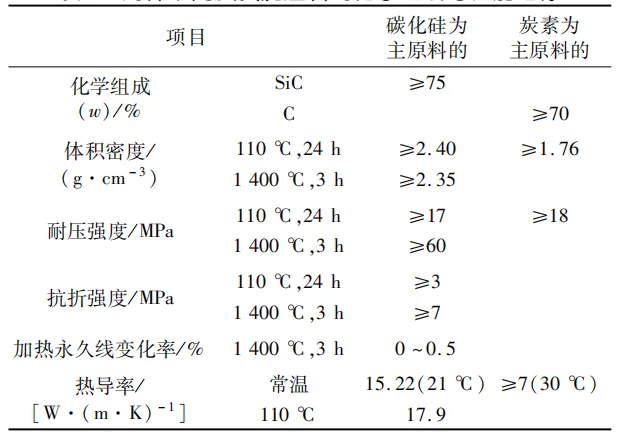

表1 两种不同炭质浇注料的化学组成与性能指标

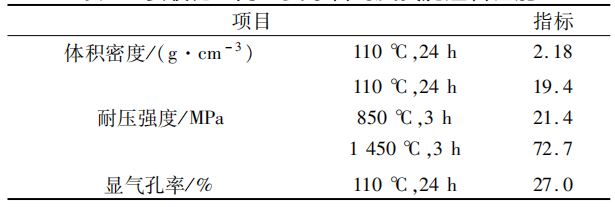

表2 以碳化硅为主要原料的炭质浇注料性能

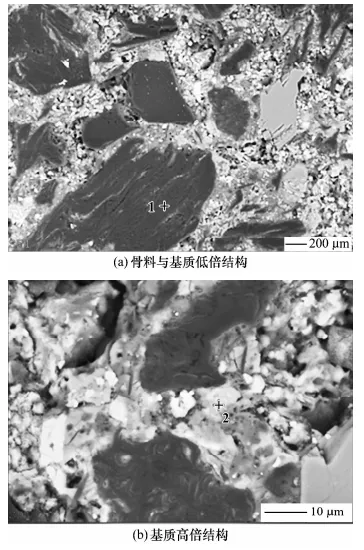

分析了某公司采用的国外进口的以炭素为主要原料的炭质浇注料,其110℃保温24h的耐压强度为18.3MPa,1450℃保温3h的耐压强度为2~3MPa,用激光导热仪测量700℃的热导率为5.08W·(m·K)⁻¹。对此种炭素为主要原料的炭质浇注料进行了显微结构分析,见图1。

可知图1(a)中1处的骨料均为炭素颗粒,其粒径有大有小;而图1(b)中2点的基质组成为:w(CaO)=42.74%,w(SiO₂)=2.14%,w(Al₂O₃)=45.15%,w(FeO)=9.97%。基质中也含有炭素成分,由于多处的能谱分析(图略)仍然以氧化物固溶体为主,这可能也是其热导率不高的原因。对炭质浇注料的组成与性能的分析发现:如果使用炭素为主原料的炭质浇注料,采用铝酸钙水泥为结合剂,其热导率不高,这可能导致炭砖和水冷管之间热交换不畅。而以碳化硅为主原料的炭质浇注料,如果用铝酸钙水泥做结合剂,会有同样的问题;但采用溶胶做结合剂的以碳化硅为主原料的炭质浇注料,热导率高,有使用价值。在高炉炉底水冷管附近使用存在渗水的可能。高炉的热风管道、炉缸、炉底部位都存在碱金属蒸气的挥发和渗透,因此,渗透的水中可能溶有碱或酸。炭质浇注料在潮湿环境下的强度需要验证分析。国内耐火材料抗碱性分析方法使用的是碳酸钾与木炭质量比1∶1混合的碱侵蚀剂。将正方形试样埋入碱侵蚀剂中,在高温下热处理一定时间后,观察其外形变化,并测试其耐压强度损失率。但炭质浇注料的使用环境明显与此不同。协商后参照建材耐酸性试验方法,分别采用2%(w)浓度的盐酸、2%(w)硫酸、2%(w)氢氧化钠和水作为浸泡溶液,将热导率高的溶胶结合的以碳化硅为主原料的炭质浇注料进行7、30d的浸泡试验,观察浸泡后其形状变化,测试浸泡后其耐压强度和体积密度。

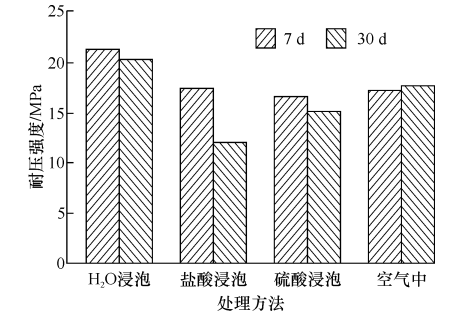

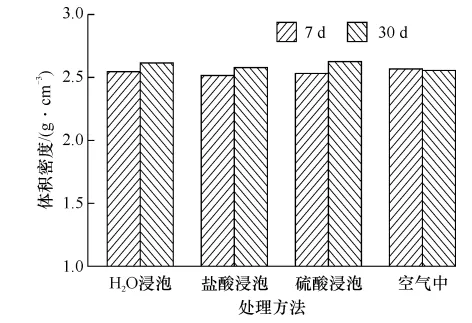

观察发现:采用2%(w)的氢氧化钠溶液浸泡溶胶结合的以碳化硅为主原料的炭质浇注料7d后,约有三分之二松解入溶液中,30d则完全松解成散状料,无法测试其耐压强度和体积密度。因此,图2、图3分别示出了溶胶结合的以碳化硅为主原料的炭质浇注料分别在盐酸溶液、硫酸溶液、水中浸泡7、30d以及空气中放置7、30d后的耐压强度及体积密度。可以发现:在水中,无论浸泡7d还是30d,耐压强度及体积密度均有所增加;采用2%(w)的盐酸溶液浸泡后,30d后的耐压强度有所降低;采用2%(w)的硫酸溶液浸泡后,30d后的耐压强度有所降低,降低幅度比在盐酸溶液中的要小。高炉由于使用氯化钙或氯化镁喷洒烧结矿提高烧结矿强度,因此在煤气中存在盐酸的气体,在管道和格子砖、高炉底的破损调查中都发现有氯离子的存在,因此炉底的水冷管附近不排除有HCl溶入水中的可能。以炭素为主原料的炭质浇注料浸泡在水中也有松解现象,加之其热导率低于预期,所以未做进一步耐酸碱试验。

图2 不同溶液浸泡以及空气中放置后对碳化硅为主原料的炭质浇注料耐压强度的影响

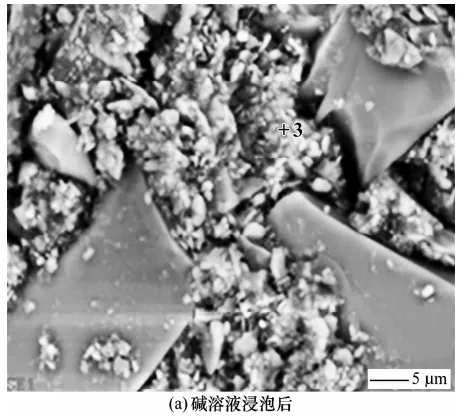

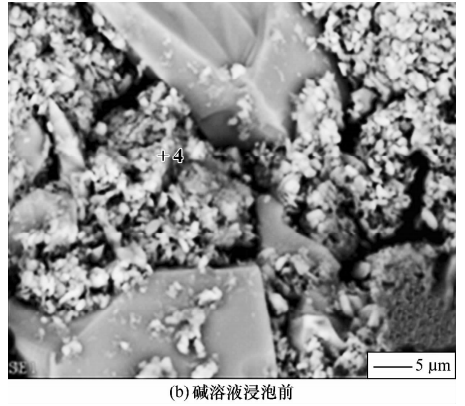

图3 不同溶液浸泡以及空气中放置后对碳化硅为主原料的炭质浇注料体积密度的影响为了分析碱溶液对溶胶结合的以碳化硅为主的炭质浇注料浸泡松解的原因,将浸泡7d的残余试样干燥后,用SEM进行了显微结构分析见图4。如图4(a)所示,炭质浇注料经碱溶液浸泡后,其基质中“+3”处经EDS分析(图略)的组成为:w(Na₂O)=1.97%,w(SiO₂)=48.95%,w(Al₂O₃)=49.08%;如图4(b)所示,干燥没有经过处理的炭质浇注料,其基质中“+4”处经EDS分析(图略)的组成为:

图4 碱溶液浸泡前后碳化硅为主原料的炭质浇注料的微观结构照片w(SiO₂)=72.85%,w(Al₂O₃)=27.15%。两者的结构分析可以发现,其结构仍然存在孔隙,骨料与基质结合不紧密。由于浸泡试验用的炭质浇注料含有碳化硅成分,碳化硅不能进行能谱成分分析,只能作为氧化物进行归一化处理;其基质组成主要为炭素和碳化硅,没有氧化钙及其他组分。由此也说明:该种炭质浇注料非水泥结合,不耐碱侵蚀,氧化钠与基质可以发生反应引发浇注料的松解。非水泥结合的炭质浇注料耐碱侵蚀的问题需要引起重视。(1)研制的以碳化硅为主原料的炭质浇注料强度较高,110℃保温24h后的耐压强度大于17MPa,1450℃保温3h后的耐压强度大于70MPa,用激光法测量700℃的热导率为7.2W·(m·K)⁻¹;以炭素为主要原料的进口炭质浇注料,110℃保温24h后的耐压强度18.3MPa,1450℃保温3h后的耐压强度大幅度降低,激光法测量700℃的热导率为5.08W·(m·K)⁻¹,其热导率相对于高炉炉底炭质浇注料的技术要求来说偏低。(2)溶胶结合的以碳化硅为主原料的炭质浇注料浸泡水后,耐压强度及体积密度均有所增加,外形保持不变;采用2%(w)的盐酸溶液浸泡后,其30d后的耐压强度有所降低;采用2%(w)的硫酸溶液浸泡后,30d后的耐压强度有所降低,降低幅度比在盐酸溶液中的要小;而采用2%(w)的氢氧化钠溶液浸泡后,30d完全松解成散状料。以碳化硅为主原料的炭质浇注料不耐碱溶液浸泡。在高炉炉底可能存在碱金属蒸气渗透的环境下,如果存在冷却水渗漏,应谨慎采用此类炭质浇注料。