大型水泥回转窑与传统水泥窑比较:

①碱及硫、氯等挥发性组分侵蚀严重

①碱及硫、氯等挥发性组分侵蚀严重

②烧结温度提高,破坏加剧

烧结温度达到了1400℃~1500℃,二次风温度达1200℃,出窑熟料温度可达1400℃以上

③筒体转速提高,直径增大,应力破坏。

要求耐火材料要有更高的整体稳定性和抗应力破坏能力

④冲刷磨损加剧导致耐火材料破坏严重

根据不同部位耐火材料损毁机理有针对性地研究、生产特殊种类耐火材料

对耐火材料要求:

总体要求:提高抗侵蚀性、热震稳定性和耐磨

①提高抗侵蚀。加入碳化硅、氧化锆、氧化铬及铝镁尖晶石等,降低气孔。

②提高热震稳定性。合理选择生产工艺,使气孔分布及强度有利于缓解应力,阻止裂纹扩散。

③提高耐磨性。选择具有中、高温热态强度的材料,降低材料的临界粒度。

④改变施工方式。采用自流浇注料、喷涂料、防爆浇注料和热硬性材料。

提高抗应力能力,增加高温强度、增加保温性能、复合砖、保温材料、科学、合理的砖型,准确的砖外形尺寸砖的砌筑、预留膨胀缝:正确使用火泥和纸板、砖的使用

烘烤、冷却、挂窑皮、维护窑皮等。

耐火材料的基本配置

上顶:耐碱浇注料+钙板

圆筒及锥体处:耐碱砖(浇注料)+隔热砖(钙板)

风管:耐碱砖(浇注料)+隔热砖(钙板)

下料管:浇注料

所有不规则处:浇注料

上顶:高铝浇注料+钙板

圆筒及锥体处:耐碱砖(浇注料)+隔热砖(钙板)

风管:耐碱砖(浇注料)+隔热砖(钙板)

下料管:浇注料

所有不规则处:浇注料

C4椎体及分解炉下部:抗结皮浇注料+钙板

风管:耐碱砖(浇注料)+隔热砖(钙板)

下料管:浇注料

三次风管:耐碱砖+(弧形钙板)隔热砖或耐碱复合砖、高铝复合砖

其它所有不规则处:浇注料

窑头罩、篦冷机、预热器等部位

部位 | 适用材料配置 | 合理寿命 |

窑头罩 | 莫来石高强防爆浇注料 | 第一年损坏面积<10㎡; 第二年损坏面积<20㎡; |

篦冷机高温区 | 莫来石高强防爆浇注料 | 1年 |

篦冷机中温区、预热器系统中温区 | 高铝钢纤维浇注料、高铝低水泥浇注料 | 2年 |

篦冷机低温区、预热器系统低温区 | 高铝低水泥浇注料、普通耐碱浇注料 | 3年 |

篦冷机矮墙 | 砖混结构(浇注料+废旧硅莫砖) | 1年 |

窑尾烟室、最下级下料管道、 分解炉锥体等易结皮区 | 抗结皮浇注料 | 烟室1年后局部修补, 其它24个月以上 |

各级旋风筒柱体等规则部位 | 高强耐碱砖 | 3年--5年 |

三次风管规则部位 | 耐碱复合砖或弧形硅酸钙板+耐碱砖 | 3年--5年 |

三次风管出窑头罩端 及入分解炉侧弯头易磨损部位 | 砖混结构(浇注料+废旧硅莫砖) | 2年 |

三次风闸板 | 整体预制件闸板 | 1年 |

燃烧器 | 4--8个月 |

回转窑耐火材料:

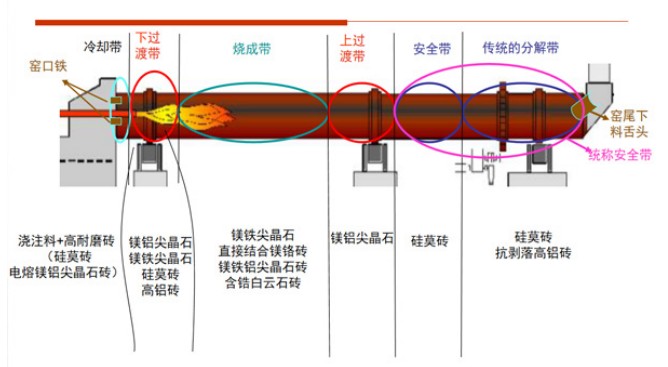

回转窑耐火材料:| 各带划分 | 窑口 | 下过渡带 | 烧成带 | 上过渡带 | 安全带 | 预热分解带 | |

| 带描述 | 窑口 浇注 料 | 窑口砖 | 窑口砖后窑 皮不稳定区 | 窑皮稳定区域 | 窑皮 不稳定区域 | 上过渡带后 10米 | 安全带后 直至窑尾 |

| 衬里配置 | 窑口 专用 浇注料 | 高耐磨砖 电熔镁铝 尖晶石砖 | 镁铝 尖晶石砖 | 直接结合镁铬砖 镁铁尖晶石砖 镁铁铝尖晶石砖 白云石砖 | 镁铝尖晶石砖 | 硅莫砖1680 | 硅莫砖1650 抗剥落高铝砖 |

| φ4.7m以 上窑位置 | 0.6--1 | 0.6--1 | 1-2米 | 3(4)米至 24(25)米 | 24米至35米 | 35米至45米 | 45米直至窑尾 |

| φ4.7m以 下位置 | 0.6--1 | 0.6--1 | 1-2米 | 3(4)米至 18(22)米 | 18(22)米至32米 | 28(32)米至 | 38(42)米 直至窑尾 |

| 合理寿命 (月) | 12 | 12 | 10--12 | 12 | 10--12 | 24 | ≥36 |

原料:高纯镁砂和铁铝尖晶石;

工艺:合理级配、高压成型、严格控制烧成温度及烧成气氛;

特点:良好的柔韧性和热震稳定性、高温体积稳定性好、荷软温度高、挂窑皮性能优异。

1、镁钙砖是由煅烧的镁钙砂制成的碱性耐火材料,通常CaO含量达到40%以上,主要用于回转窑烧成带。

易粘窑皮的原因:

① 1450℃时熟料中C2S(熔点1900℃)与砖中CaO发生化学反应,在砖

界面上生成C3S(熔点2130℃),形成坚固而稳定的窑皮;

② CaO与熟料反应提高了熔体的粘度,熟料熔体难渗透到砖的内部,从而减少了砖的腐蚀剥落,稳定了窑皮;

③ 因窑皮厚,耐火砖表面温度降低,经受的热负荷与化学侵蚀减轻,同时窑壁散失的热量减少。

问题:如何解决生产、储存和使用过程中的水化问题。

2、以电熔镁砂、锆英砂为主要原料,经高压成型、高温烧成而制得。结构致密、气孔小且分布均匀、高温强度大、热震稳定性好、抗碱侵蚀性及挂窑皮性能优异,适用于水泥回转窑的烧成带。

3、用高纯镁砂和合成的镁铝尖晶石为主要原料,主晶相为方镁石和尖晶石,有良好的耐侵蚀、抗剥落及耐高温等特点,可用于大型干法水泥回转窑的过渡带。

4.以特级高铝矾土熟料、碳化硅和金属硅为主要原料,经高压成型、高温烧成而制得。常温及高温强度大、热震稳定性好、在使用过程中不断形成保护层、耐磨性好及抗剥落性强,适用于水泥窑的下过渡带、冷却带、窑口等部位。

5、以特级高铝矾土熟料为主要原料,通过加入锆英砂、蓝晶石、红柱石等相变原料,提高其抗热震稳定性能力。具有抗剥落能力强,抗钾、钠、硫、氯及碱性盐的侵蚀,低导热率等性能,是水泥窑过渡带及分解带的理想材料,还可用于水泥窑的窑门罩、冷却机等部位。

6、耐碱砖:耐碱砖指以低铝耐火粘土、硅石、焦宝石、废瓷和适量的添加剂为主要原料制成。产品具有体积稳定、抗碱侵蚀能力强、耐渗透等特点。用于水泥窑的预热器、分解炉、三次风管等部位。

7、钢纤维增强耐火浇注料:以高铝矾土熟料或刚玉等为骨料和粉料,加入结合剂和适量的耐热不锈钢纤维具有强度高、韧性好、热震稳定性好,抗剥落和耐磨性强的特点。使用于水泥回转窑窑口、冷却机、分解炉、预热器等部位。

8、钢纤维增强耐火浇注料:以高铝矾土熟料或刚玉等为骨料和粉料,加入结合剂和适量的耐热不锈钢纤维具有强度高、韧性好、热震稳定性好,抗剥落和耐磨性强的特点。使用于水泥回转窑窑口、冷却机、分解炉、预热器等部位。

9、窑口和喷煤管专用浇注料: 以红柱石、碳化硅、刚玉、优质矾土、α- Al2O3 和SiO2 微粉为主要原料,用CA-71水泥作结合剂并加入高效减水剂等添加剂,具有良好的抗热震稳定性能、抗侵蚀性能、耐碱性能和高温体积稳定性能,用于水泥回转窑窑口、喷煤管等部位。

上一篇:浇注料的优点有什么 下一篇:耐火砖的使用温度范围

TAG标签:

水泥回转窑耐火材料配置